3.pdf

- 文件大小: 2.17MB

- 文件类型: pdf

- 上传日期: 2025-08-21

- 下载次数: 0

概要信息:

材料表面与界面

第二节 实际表面

• 实际工作和生活中遇到的材料表面

金属材料 陶瓷材料 高分子材料

•这些材料表面不可能经离子轰击处理,保存在真空中

第二节 实际表面

第二节 实际表面

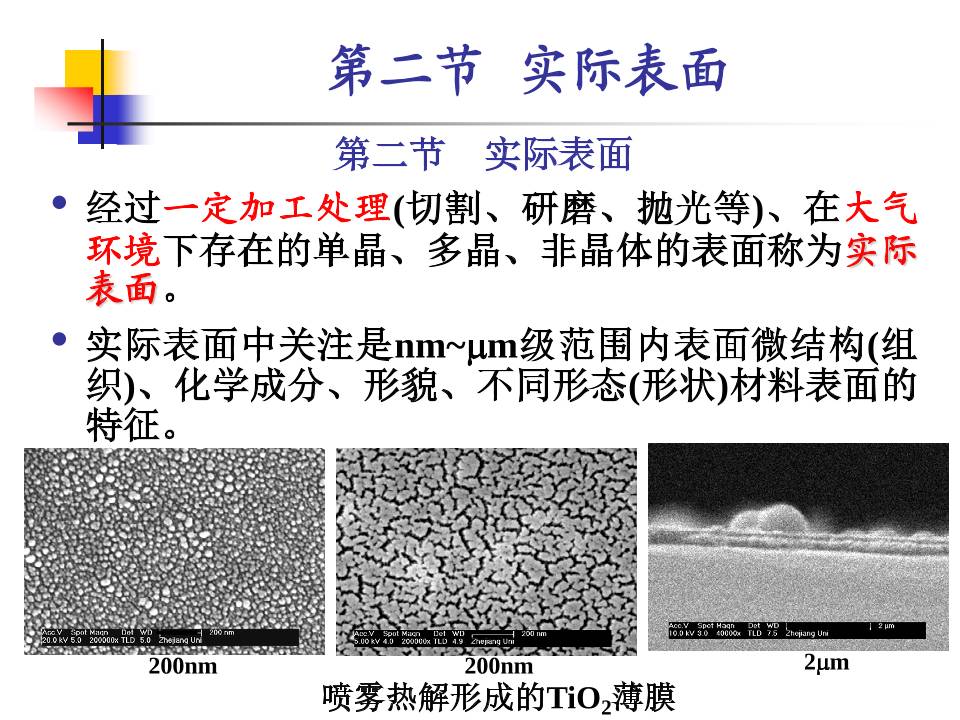

• 经过一定加工处理(切割、研磨、抛光等)、在大气

环境下存在的单晶、多晶、非晶体的表面称为实际

表面。

• 实际表面中关注是nm~µm级范围内表面微结构(组

织)、化学成分、形貌、不同形态(形状)材料表面的

特征。

喷雾热解形成的TiO2薄膜

200nm 200nm 2µm

第二节 实际表面

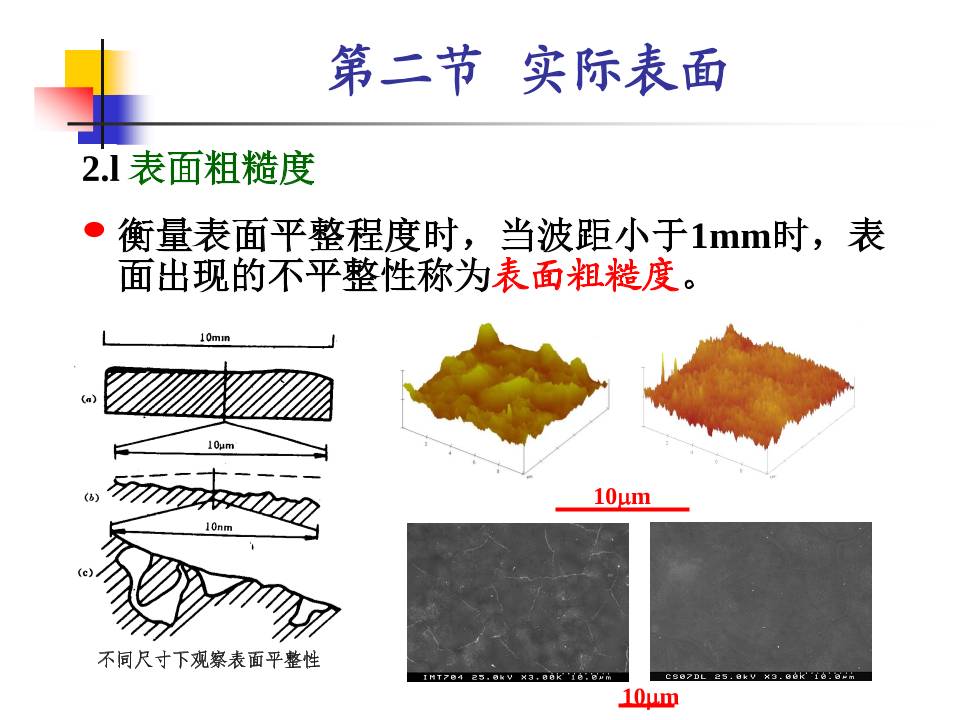

2.l 表面粗糙度

• 衡量表面平整程度时,当波距小于1mm时,表

面出现的不平整性称为表面粗糙度。

不同尺寸下观察表面平整性

10µm

10µm

第二节 实际表面

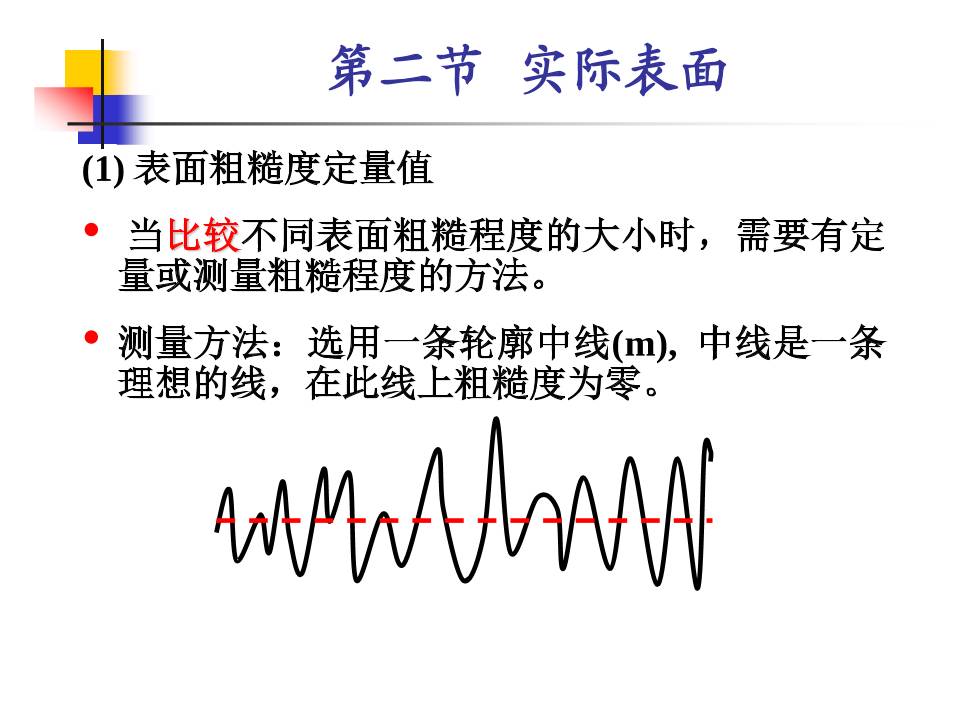

(1) 表面粗糙度定量值

• 当比较不同表面粗糙程度的大小时,需要有定

量或测量粗糙程度的方法。

• 测量方法:选用一条轮廓中线(m), 中线是一条

理想的线,在此线上粗糙度为零。

第二节 实际表面

(a) 轮廓算术平均偏差Ra.

• 在取样长度l内, 测量表面上一些点距中线m的

距离y1, y2, …, yn, 取其绝对值的算术平均值。

∑

=

=

n

i

i

a n

y

R

1

其近似表达式为:

y1

y5 y4 y3

y2 y6

y7

y8

yi

∫=

l

a dxy

l

R

0

1

公式表示为:

第二节 实际表面

(b) 微观不平整十点高度Rz

• 在取样长度内, 从平行于中线的任何一条线起,

到被测量轮廓的五个最高峰(yp1, yp2, ..., yp5)与

五个最低谷(yv1, yv2, ..., yv5)平均值之和。

yv3 yv5 yvi

yp3 yp1

yp1

yv1 yv2

yv4

ypi

5

5

1

5

1

∑∑

==

+

= i

vi

i

pi

z

yy

R

第二节 实际表面

(c) 轮廓最大高度Ry

• 在取样长度内,除去个别明显的偏离值之后,

过最高峰和最低谷,分别作平行于中线的平行

线,这两条平行线间的距离称轮廓最大高度,

以Ry表示。

Ry

第二节 实际表面

Ag = 10 ×10 µm,

Ar 为曲面形成的面

积

(2) 表面粗糙系数R

• 一些材料表面形状复杂, 除了外表面外还有内表

面。一般采用粗糙系数R来表示。

R = Ar/Ag

式中Ag 为几何表面, Ar 为实际表面。

Ar> Ag, R≥1。

第二节 实际表面

• 加工方式与粗糙系数

材料 加工条件 粗糙系数

铝

箔 6

板材抛光 1.6

阳极氧化层,厚20µm 200~900

铁

2号金刚砂抛光,苯去脂 3.8

膜 60

R膜> R块> R箔 ≈ R抛光块

第二节 实际表面

(3) 粗糙度对材料研究和生产的影响

(a) 材料表面受力的影响

• 由于固体的表面是不平整性,当两个表面相互

接触时, 真实接触面积与表观面积差别较大。

• 在实际应用中,表观面积与加工方式和负荷无

关。但真实接触面积会随受力负荷而改变。

第二节 实际表面

• 负荷为2kg时,则真实接触面积只是表观面积

的l/100,000。

粗糙度会使材料表面受力不均匀,并可能产生损伤。

•负荷为100kg时,真实接触面积为表观面积的l/200;

第二节 实际表面

2.2 表面的组织(微观结构)

• 材料学角度考察结构时:关注nm→µm→mm

范围内结构特征 (晶体?晶体种类?颗粒尺

寸?) →微观结构

• 实际表面:由于经过加工而成,材料表面微观

结构也与体内有相当不同。

第二节 实际表面

处理方式:抛光

磨料颗

粒

第二节 实际表面

第二节 实际表面

抛光表面

第二节 实际表面

(1) 实际表面微观结构特征

(a) 金属材料

• 一般金属材料表面要通过研磨抛光而成,表面

在结构和组成上都会发生变化

• 在距表面1µm内,晶粒尺寸与体内显著不同。

离表面0.3µm的范围, 晶粒尺寸很细, 在最表面

层为以非晶态存在→贝尔比层

贝尔比层

微晶区

明显变形

区

SiC 抛光后

第二节 实际表面

Cu 表面组织

金刚石 抛光后

第二节 实际表面

• 研磨时, 金属表面的温度可达500℃~1000℃,

会产生熔化。

• 金属导热性好, 冷却迅速, 熔化的原子来不及回

到平衡位置,造成晶格畸变。畸变区有几十微

米深度范围。随深度增加,畸变程度降低。

• 在最表层常呈现与体内性质有明显差别的非晶

态薄层→ 贝尔比层。

磨料颗粒

第二节 实际表面

• 贝尔比层形成与作用

抛光时出现熔化,可产生流动性, 在表面张力

的作用下可使表面变得平滑。

由于金属具有高的热导率,表面层会产生迅速

凝固,一般非晶态层厚度为20Å 左右。

对于金属和合金来说,它们的抛光表面大都有

一层贝尔比层,其成分是金属和它的氧化物的

混合物。

贝尔比层可起到耐蚀、强化的作用。

第二节 实际表面

处理后钢的微观结构和性能变化

晶粒尺寸减小,

晶相发生改变:珠光

体+铁素体→马氏体

+贝氏体+珠光体

第二节 实际表面

(b) 无机非金属材料

• 抛光表面的特征

从微观结构层次来看,可能由非晶态、微晶和

小晶块组成。

表面层的厚度有限。微观结构与内部差别不象

金属那样大。

表面的缺陷(空洞和微裂缝)可能会增加和减少。

第二节 实际表面

Si/SiC 陶瓷光学镜

具有良好的化学和热稳定性

第二节 实际表面

非金属材料表面抛光的作用

微晶玻璃

硬盘:铝作为基板,在强度、精度和热变形等

方面都不能够满足高容量要求。

微晶玻璃具有良好力学

性能、线膨胀系数小,且

不变形。并能加工达亚纳

米级表面粗糙度。使得在

更高转速 (4800~10000

r/min)下运转很平稳。

第二节 实际表面

陶瓷

光纤连接器

(陶瓷)

早期用Al2O3陶瓷,但光洁度达不到

要求。目前采用的是ZrO2陶瓷。

要求:陶瓷部件(∅2mm×10mm),内孔∅120µm,

粗糙度~0.5 µm,极高的孔同芯度。

陶瓷表面抛光时,材料的离去主要

是通过晶粒的剥落方式。Al2O3陶瓷

晶粒(~10µm),ZrO2陶瓷晶粒(0.1

~ 0.3 µm)。

第二节 实际表面

(2) 磨抛光工艺参数对表面组织的影响

(a) 磨抛光工艺参数:转速、抛光剂(颗粒尺寸、

种类)、压力等。

铜片经过600号碳化硅砂纸研磨后, 在10µm范围内

有明显的形变。如果加工条件一样, 钻石粉产生的损

伤区为最小。

磨料颗粒

第二节 实际表面

(b) 合理选择抛光工艺参数,在材料表面形成所需结

构

• 金属材料:表面形成贝尔比层的作用。

光亮、抗蚀。

• 陶瓷材料:消除表面较大的缺陷。

提高材料力学性能。

Si4N3陶瓷抛光后,抗折强度↑~20%。

• 半导体材料:消除表面缺陷。

集成电路中硅片,表面缺陷会引起外延、氧

化和扩散等工序中感生出位错、层错等二次缺陷,

严重影响器件的性能和成品率。

第二节 实际表面

2.3 表面的成分

成份是决定材料性能主要因素

(1) 金属表面成分

一般特征:“金属/过渡层/空气” 。

• 过渡层中化学组成:氧化物、氮化物、硫化物、

尘埃、油脂、吸附气体(氧、氮、二氧化碳和水汽

等) 。

• 过渡层中氧化物最为常见。

铜:1000℃以下为:空气/CuO/Cu2O/Cu;

1000℃以上为:空气/Cu2O/Cu。

铁:570℃以下为:空气/Fe2O3/Fe3O4/Fe;

570℃以上为: 空气/Fe2O3/Fe3O4/FeO/Fe。

第二节 实际表面

(2) 合金表面成分

一般特征: “金属/过渡层/空气”。过渡层情况更为

复杂。

• 过渡层常氧化物。

Fe-Cr合金(1200℃以下), 过渡层成分随Cr含量而变:

5%Cr 气相

/Fe2O3/Fe3O4/FeO/FeO⋅Cr2O3/Fe+Cr2O3/Fe+Cr

10%Cr 气相/ Fe2O3/Fe3O4/FeO⋅ Cr2O3/Fe+

Cr2O3/Fe+Cr

25%Cr 气相/Cr2O3/Fe+Cr

第二节 实际表面

• 表面出现氧化物的作用

Fe2O3和Fe3O4不致密 → Fe与空气界面不断形成→

氧化反应

Cr2O3致密和硬→氧化反应仅发生表面→氧化物隔

绝作用。

第二节 实际表面

影响表面组成的因素(Fe-Cr合金不锈钢)

• 加工方式的影响:用HF处理, 或用10%HNO3处理

均会使表面铬含量增加。

• 吸附气体的影响:CO吸附在表面后,使铬含量减

少,即使CO是0.1个单分子层。也会使铬含量减

少20%。

• 原因:可能是Cr2O3与CO发生了反应 , 生成

Cr(CO)n或其它可挥发/升华的不稳定化合物的缘

故。

第二节 实际表面

• 合金中微量元素的影响:

不锈钢中碳含量为0.01~0.05%, 则不锈钢抗氧

化能力会大大减弱。

原因:在晶界上会形成FeC, 而FeC易被腐蚀。

添加锆后,则能增大抗氧化能力,还能抑止碳

存在的恶化作用。

原因:形成ZrC并不被被腐蚀,消耗了C元

素 。

第二节 实际表面

(3) 氧化物表面成分

• 一般特征:空气/非化学计量层/氧化物。

非化学计量层形成:表面缺陷形成比较容易,如

氧空位。

Al2O3表面:Al2O,AlO。

TiO2表面: TiO,Ti2O3

• 氧化物表面易具有电偶极矩,即有极性,易发生

明显的吸附效应。

氧化物刚形成的表面,具有高化学反应能力。

如能吸附水分子,并解离成羟基(OH-),而使表面

的物理化学性质发生显著的变化。

第二节 实际表面

玻璃

• 玻璃表面:空气/表面组成/设计组成。

表面组成:表面能小的氧化物易在玻璃表面富

集,如PbO, B2O3氧化物。

表面成分易随时间变化而改变

硅酸铝玻璃表面区0.3µm范围内, 随时间变化为:

Si/Na Si/Ca Si/K Si/Al

“老”的表面 280 900 22 3

刚制成的表面 140 450 5 5

长期暴露在大气中表面, Na、K和Ca离子会减少。

其变化规律可利用来提高玻璃化学稳定性。

第二节 实际表面

2.4 高温下实际固体表面和薄膜

(1) 高温下实际固体表面

• 单晶:由于表面原子的能量大,活动性高,熔

融会首先在整个表面上发生。

• 多晶:晶界和表面原子的

能量和活动性较体内大,因

此熔融会首先从表面和晶界

处发生。

多晶体中晶界面积远大

于表面积,因此多晶的熔融

先从晶界开始。

第二节 实际表面

• 超细颗粒或极薄的膜,它们的熔点随晶粒尺寸

或膜厚的减小而下降。

• 对高温固体表面的研究,有助于了解热处理、

烧结、融体冷凝时缺陷的形成过程。

• 例子:

纳米氧化锆具有超塑性(有很好的延展性,ε=

100-200%)

易克服陶瓷精细加工较难的问题

原因之一:晶界产生蠕动滑移。

第二节 实际表面

(2) 薄膜

• 这里介绍的薄膜是采用气相沉积方法形成的薄膜

(有目的地制造一个表面或界面)

• 薄膜表面的结构受到沉积条件、材料性质和衬底

等因素的影响,一般易得到多晶膜。

薄膜形成过程

第二节 实际表面

• 表面微观结构

气相原子沉积在表面时,原子能量 → ↑

沉积时,基板温度 → ↑

第二节 实际表面

• 表面粗糙系数

薄膜的平均粒度尺寸和粗糙系数

衬底温度(K) 平均粒径(nm) 粗糙系数(R)

钨 273 7 18.0

钨 673 11 6.3

只有在合适的基板温度下,才能形成致密和大晶

粒的薄膜。

第二节 实际表面

2.5 粉体

• 粉体:微细固体粉粒的集合体。

1μm

初次颗粒

团聚颗粒

第二节 实际表面

• 粉体性质:

(a)组成粉体最小单位是初次(一次)颗粒;

颗粒尺寸、颗粒形状、颗粒晶型、颗粒表面

缺陷等

(b) 颗粒常以团聚体形式发挥作用

团聚程度(尺寸及分布)、团聚体内颗粒结合强

度等

(c)加工过程中,宏观尺度粉末集合体性质

比表面、包装密度、粉体堆积角度等

第二节 实际表面

2.6 超微粒子与纳米材料

(1) 超微粒子

粒子尺寸为亚微米到纳米的范围时,一般称团簇,

小粒子,超微粒子。

类别 名称 原子数N 尺寸(nm)

团簇

小团簇 100~101 0.35~0.57

中团簇 101~102 0.57~1.20

大团簇 102~103 1.20~2.50

粒子

细粒子 103~106 2.50~25.0

大粒子 106~109 25.0~250

第二节 实际表面

(2) 表面效应

• 随微粒尺寸减小,表面原子数比例增加。

• 随微粒尺寸减小,表面能也迅速增加。

粒径d(nm) 表面原子所占

比例(%) 比表面能/Jmol-1

100 5.9×102

10 20 5.9×103

l 99 5.9×104

第二节 实际表面

• 超微粒子表面能增加其实来自二部分贡献:

表面原子百分比

表面原子堆积缺陷

“A”原子缺少3个近邻的原子

“B、C、D”原子缺少2个近邻的原

子

“E”原子缺少1个近邻的原

子

第二节 实际表面

例子:

• 通过对粉末进行强烈的机械作用,使颗粒尺寸

减小,表面缺陷增加,从而使颗粒活性增加。

如在机械性球磨条件下(机械合金化),Mg粉+

Ni粉→MgNi合金。

• 颗粒尺寸越小,活性大,可致密化趋势强。

纳米铜在1GPa压力、 150℃、保压时间1h条

件下,能够形成尺寸分别为d80mm× 7.8mm ,

平均晶粒度为 36nm, 相对密度为 97%。

纳米铜的显微硬度分别是多晶粗晶铜6倍。

第三节 晶粒间界

第三节 晶粒间界

第三节 晶粒间界

3.1 晶界的主要种类

(1) 堆积层错

原子堆积排列

B

C

六方最紧密堆积

面心立方最紧密堆积

第三节 晶粒间界

原子堆积排列层错

• 层错是堆积中原子排错了一层,错层上原子仍

是密排的。

… ABCA|

CABCABC… (b)

… ABCACBCABC… (c)

第三节 晶粒间界

Cu-Zn-Al martensite

第三节 晶粒间界

•层错的畸变区(交界区)约为一个原子层的尺

度,界面能也较小。

•密堆原子层的表面能变化不大。

在原子密堆积的晶体(如Au,Al等)中容易产生

层错。

• 层错破坏了晶格的长程序,要散射电子。在半

导体单晶器件中,层错对器件性能影响很大。缩略图:

当前页面二维码

工程招标采购

工程招标采购 搞笑表情

搞笑表情 微信头像

微信头像 美女图片

美女图片 APP小游戏

APP小游戏 PPT模板

PPT模板