毕业论文排版4.pdf

- 文件大小: 3.55MB

- 文件类型: pdf

- 上传日期: 2025-08-18

- 下载次数: 0

概要信息:

清 华 大 学

综 合 论 文 训 练

题目:一种喷涂机器人的建模及变结构

控制器设计

系 别:机械工程系

专 业:机械工程及其自动化专业

姓 名:于振洋

指导教师:吴 军 副教授

2015 年 6 月 23 日

关于学位论文使用授权的说明

本人完全了解清华大学有关保留、使用学位论文的规定,即:学校有权保留

学位论文的复印件,允许该论文被查阅和借阅;学校可以公布该论文的全部或部

分内容,可以采用影印、缩印或其他复制手段保存该论文。

(涉密的学位论文在解密后应遵守此规定)

签 名: 导师签名: 日 期:

I

中文摘要

航天产业是国民经济的支柱之一,搭载人造卫星、航天器进入太空的运载火

箭,则是航天产业的基础。随着航天产业的发展需求,运载火箭的直径与体积也

越来越大,这对火箭表面的喷涂质量、精度、均匀度有了更高的要求。应此需求,

一种框架式大行程五轴联动串联喷涂机器人被设计出来。本文对该喷涂机器人进

行建模仿真,并改进控制算法,提高了该机器人的喷涂精度与抗干扰能力。

首先,本文对该喷涂机器人进行了数学建模,包括同步带传动系统、工业电

机和机器人运动学,其中运动学建模采用 D-H 方法。为了便于控制器设计,对同

步带传动系统模型进行了降阶处理与等价变换。经分析,简化后的模型能够保持

系统系统的低频特性,满足控制系统的设计要求。

然后,在各单轴传动系统模型的基础上,设计该机器人的运动学控制方案。

相比滚珠丝杠,同步带具有较大的弹性,因此传动系统刚度较低,系统频带较窄,

传统的 PID 控制器难以取得良好的控制效果。为解决这一问题,本文在电流、速

度、位置三环控制的基础上,加入了带伸长量控制器,得到了一种稳定的控制系

统。

最后,本文提出了一种滑模变结构控制方案。由于滑模面的设计与机器人的

特性参数无关,能够在系统参数测不准的情况下,保证机器人的鲁棒性。此外,

变结构控制器还有一定的抗干扰能力,在喷涂机器人 Z 轴受到一恒定外力的情况

下,能够保持很好的稳态精度。

关键词: 喷涂机器人;滑模变结构控制;同步齿形带;

II

ABSTRACT

Aerospace industry play an important role in the national economy. Launch vehicle,

such as the rocket, which sent satellites, spacecraft into space, is foundation of the

aerospace industry. With the development of aerospace industry, the rockets are getting

bigger and bigger, that requires the surface coating quality of the rocket. In response to

this demand, a large stroke frame five-axis painting manipulator was designed. Based

on this painting manipulator, its modeling and simulation is carried out. In order to

improve the accuracy and anti-jamming capability of the painting manipulator, sliding

mode control algorithm is conducted.

Firstly, mathematical modeling of this five-axis robot spraying, including modeling

of timing belt, modeling of industrial motor, and kinematics modeling of this

manipulator. D-H method is used to derive the kinematic model. In order to facilitate the

simulation, the order of timing belt drive model is reduced.

Then, based on the models above, we design the robot kinematics controller.

Because of the flexibility of the timing belt, system bandwidth is narrow, conventional

PID controller is difficult to obtain satisfying perfermance. Therefore, we add an belt-

stretch controller into velocity loop , and achieved good control effect.

Finally, a sliding mode controller is conducted. With the advanced controller,

situation accuracy and anti-jamming capability are both achieved, meeting the design

requirements.

Keywords: timing belt; variable structure control; painting manipulator;

III

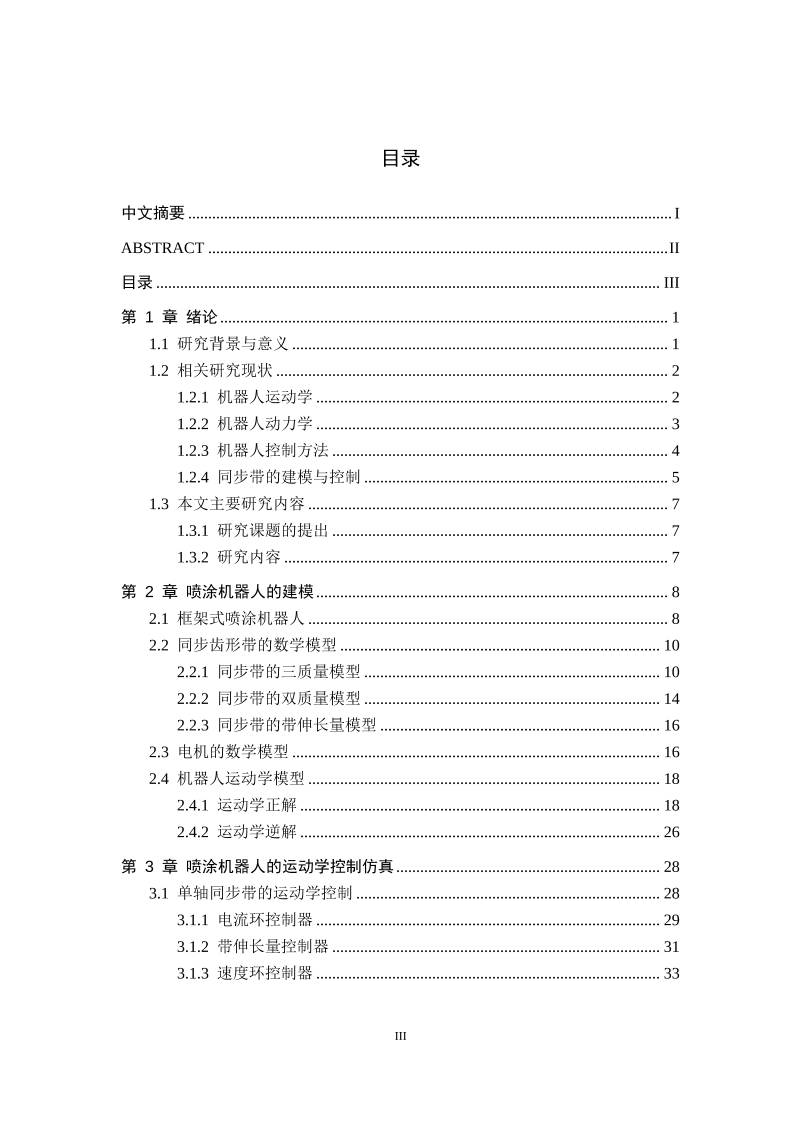

目录

中文摘要 ......................................................................................................................... I

ABSTRACT ................................................................................................................... II

目录 .............................................................................................................................. III

第 1 章 绪论 ................................................................................................................ 1

1.1 研究背景与意义 .............................................................................................. 1

1.2 相关研究现状 .................................................................................................. 2

1.2.1 机器人运动学 ........................................................................................ 2

1.2.2 机器人动力学 ........................................................................................ 3

1.2.3 机器人控制方法 .................................................................................... 4

1.2.4 同步带的建模与控制 ............................................................................ 5

1.3 本文主要研究内容 .......................................................................................... 7

1.3.1 研究课题的提出 .................................................................................... 7

1.3.2 研究内容 ................................................................................................ 7

第 2 章 喷涂机器人的建模 ........................................................................................ 8

2.1 框架式喷涂机器人 .......................................................................................... 8

2.2 同步齿形带的数学模型 ................................................................................ 10

2.2.1 同步带的三质量模型 .......................................................................... 10

2.2.2 同步带的双质量模型 .......................................................................... 14

2.2.3 同步带的带伸长量模型 ...................................................................... 16

2.3 电机的数学模型 ............................................................................................ 16

2.4 机器人运动学模型 ........................................................................................ 18

2.4.1 运动学正解 .......................................................................................... 18

2.4.2 运动学逆解 .......................................................................................... 26

第 3 章 喷涂机器人的运动学控制仿真 .................................................................. 28

3.1 单轴同步带的运动学控制 ............................................................................ 28

3.1.1 电流环控制器 ...................................................................................... 29

3.1.2 带伸长量控制器 .................................................................................. 31

3.1.3 速度环控制器 ...................................................................................... 33

IV

3.1.4 位置环控制器 ...................................................................................... 34

3.1.5 控制效果分析 ...................................................................................... 35

3.2 电机的运动学控制 ........................................................................................ 38

3.2.1 电机控制系统的传递函数 .................................................................. 39

3.2.2 电机控制系统的性能分析 .................................................................. 40

3.2.3 电机控制的仿真结果 .......................................................................... 43

3.3 机器人控制技术 ............................................................................................ 44

3.3.1 机器人各轴参数 .................................................................................. 44

3.3.2 喷涂轨迹规划 ...................................................................................... 46

3.3.3 控制结果仿真 ...................................................................................... 59

第 4 章 基于变结构的机器人控制技术 .................................................................. 65

4.1 变结构控制技术 ............................................................................................ 65

4.2 同步带的变结构控制 .................................................................................... 67

4.2.1 控制算法设计 ...................................................................................... 67

4.2.2 鲁棒位置控制器 .................................................................................. 69

4.2.3 带伸长量控制 ...................................................................................... 70

4.3 变结构控制性能分析 .................................................................................... 71

4.3.1 同步带变结构控制系统的传递函数 .................................................. 71

4.3.2 变结构控制器的稳定性分析 .............................................................. 74

4.3.3 变结构控制器的快速性分析 .............................................................. 76

4.3.4 变结构控制器的频率特性分析 .......................................................... 77

4.3.5 变结构控制器的误差仿真 .................................................................. 80

4.4 喷涂机器人变结构控制仿真结果 ................................................................ 83

4.4.1 机器人各轴参数 .................................................................................. 83

4.4.2 控制效果分析 ...................................................................................... 84

第 5 章 结论与展望 .................................................................................................. 86

插图索引 ...................................................................................................................... 88

表格索引 ...................................................................................................................... 91

参考文献 ...................................................................................................................... 92

致谢 .............................................................................................................................. 94

V

声明 .............................................................................................................................. 95

附录 A. 外文文献书面翻译 ..................................................................................... 96

1

第 1 章 绪论

1.1 研究背景与意义

从 20 世纪 50 年代起,航天技术得到了充分的发展,已经广泛应用于军事、

科研、通信、气象、测绘、农业等多个领域,深入而广泛地改变着这些行业的发

展。航天技术已经渗透到了生活的各个方面,改变了人类的思维方式、生产方式

与生活方式。随着车联网、互联网+、智能手机等新兴技术的普及与发展,航天技

术将在 21 世纪发挥更大的作用。航天技术的发展水平,已经成为衡量一个国家综

合国力的重要指标,航天产业也具有了越来越重要的战略意义[1]。

图 1.1 航天产业

运载技术是航天技术中的基础环节,是一切航天工作顺利开展的保证。其中

运载火箭是最常用、也是我国唯一可用的运载技术。自 20 世纪 70 年代成功发射

长征一号运载火箭,四十多年来我国长征系列火箭已经取得了长足的发展。但是

与表 1-1 所示的国际先进火箭相比,我国现役火箭运载能力明显不足,无法满足

日益增长的发射需求。近日正在研制长征五号运载火箭已经达到了近地轨道 23t,

地球同步轨道 13t 的运载能力。这正符合了新一代运载火箭的发展需求。新一代

火箭需要有强大的运载能力,完成“一箭双星”、“一箭多星”的发射任务,从

而高效、节能地将航天器送入轨道[2]。

火箭运力的提高伴随着运载技术的革新,其中某特种工件的喷涂工艺就急需

改进。因为运力提高、火箭尺寸加大,对应该特种工件的尺寸也加大。考虑到运

载火箭高速、高温的工作环境,对该特种工件的表面喷涂质量和精度有着很高的

要求。然而随着工件尺寸的加大,原有的手工蒙皮技术已经无法满足要求,所以

2

需要设计一套高精度、大行程、高可靠性的自动喷涂机器人。为了满足以上需求,

北京交通大学研制出了一款框架式喷涂机器人。本文在此框架式机器人的基础之

上,通过研究一种鲁棒性控制算法,来提高喷涂机器人的精度与抗干扰能力[3]。

表 1-1 国外新型火箭主要参数

型号

芯级直

径/m

发动机单

台推力/kN

整流罩

直径/m

运载能力/t

近地轨道 地球同步轨道

美国宇宙神 5 系列 3.81 3827 4.2~5.4 25.4 12.7

美国德尔塔 4 系列 5.08 2891 4.07~5.13 23.4 10.9

欧空局阿里安 5 5.4 1350 5.4 21 10.5

俄罗斯安加拉系列 4.3 1960 5.1 24.5 7.3

日本 H-2A 系列 5.0 1100 5.1 19.5 8

中国长征四号 3.35 -- -- 8.5 5.5

中国长征五号 5.0 -- -- 25 14

1.2 相关研究现状

1.2.1 机器人运动学

机器人运动学,又被成为运动几何学,研究的是机器人各构件之间的相对空

间关系,包括位置、姿态、速度和加速度。机器人位姿的描述,有方向余弦描述

法、螺旋轴描述法、欧拉角描述法等。下面介绍运动学的建模方法[4]。

运动学建模理论已经发展了 40 多年,国内外的研究者针对运动学建模开展

了大量研究,提出了多种建模方法。早期出现的建模方法有误差矩阵法和二次关

系模型法。误差矩阵法主要采用矢量的三角关系来建立空间误差模型,因此也被

成为三角几何法;二次关系模型法则基于刚体运动学建立,得到的是关于误差的

二次型模型。目前这两种方法因为建模复杂、计算耗时等原因被淘汰[5]。

目前比较先进的建模方法有机构学建模法、刚体运动学法、多体系统建模法。

机构学建模法以机构学为基础,通过拆副、拆杆等方法将系统分解为最基本的机

构。然后利用图论原理进行计算机识别,将系统特征问题转化为机构特征问题。

机构特征法中齐次坐标法得到了广泛的应用,也就是 D-H 方法。齐次坐标法利用

n+1 维向量表示 n 维空间中的点的位置,可以描述拆分后子系统的相对位置和姿

态关系。刚体运动学法,顾名思义是以刚体运动学为基础的建模方法。因为刚体

运动学和动力学已经非常成熟,所以该方法具有公式简单、概念清晰等特点。与

此同时,模型中冗余信息比较多,所以利用较少。多体系共建模法是建立在多体

3

系统运动学理论基础上的,核心在于多系统拓扑结构的关联关系。因为多系统运

动学理论与多系统动力学理论已经相当成熟,所以在应用过程中可以程式化地使

用以 Euler-Langrage 方法为代表的分析方法,在解决复杂多体问题中具有很大的

优势[4][5]。

机器人运动学的研究的内容可以简单分为两个方面——运动学正解与运动

学逆解。运动学正解是给定哥关节的变量以及各阶导数(通俗来讲就是位置、姿

态、速度、加速度),求解末端执行器的位姿变量以及各阶导数,也就是运动学

方程建立的过程。运动学逆解则是在一直末端执行器位姿变量以及各阶导数的情

况下,求解各关节的变量以及各阶导数[6]。

对于本文讨论的串联机器人来说,运动学正解具有唯一性和确定性。但是因

为矩阵具有奇异性,因此运动学逆解不确定。目前,求解运动学逆解有解析法、

几何法和数值法。解析法使用齐次变换矩阵的逆矩阵依次左乘方程两边,将变量

分离出来后进行分别求解。因为机器人的平面几何学较为简单,因此几何解法的

思想就是将空间几何分解为平面几何,求解各个平面中关节的相对位移量,再利

用解析方法求解整体的位移量。显然,几何法比较依赖机器人的构型,普适性不

高,但是对于特定的机器人,会得到比较简洁的结果。数值法则利用目标函数是

变量的显函数这一特性,直接对目标函数进行求导,可以获得逆解。关节的速度

变量可以由雅可比矩阵表示。但是当机器人自由度不等于 6 时,雅可比矩阵不是

一阶方阵,因此很难得到适用于所有机器人的数值解法[6]。

本文讨论的喷涂机器人 X、Y、Z 三轴相互垂直且为平动,因此具有解耦的特

性;只有 A、B 两个转动轴会影响到 X、Y、Z 三轴的位置,因此运动学正解比较

简单。至于运动学逆解,由于喷涂轨迹比较简单,A、B 轴的工作空间明确,可以

方便的排除多解的情况。所以总体来说,运动学正解和逆解的求解都比较简单[3]。

1.2.2 机器人动力学

伴随着工程技术的发展,工业界对于机器人的精度要求也越来越高。尽管基

于机器人运动学理论的控制方法具有简单、高效等特点,但是无法满足日益增长

的精度需求。因此,基于动力学的控制方法有着很大的需求,而对于机器人动力

学的研究也成为了热点。除了建立动力学控制理论以外,机器人的动力学理论在

设计和仿真过程中也有着广泛的应用,在设计仿真过程中,就能够定量估计机器

人的各种性能指标,为机械结构和控制器的设计提供良好的指导[7]。

与运动学理论类似,动力学问题也可以分为两类:动力学正解与动力学逆解。

4

动力学正解问题研究的是,在已知关节力与关节力矩的情况下,求解终端执行器

的运动和力的问题;运动学逆解则是,给定终端执行器的运动规律,求解各关节

的力与力矩[7]。

自 18 世纪牛顿力学建立以来,经过 300 余年的发展,以及拉格朗日、达朗贝

尔等人的努力,已经建立起了相当完善的理论力学体系。机器人的动力学控制方

法也是建立在经典理论力学的基础之上的。现在常用的机器人动力学分析理论有:

拉格朗日法、牛顿-欧拉法、凯恩法等[8]。拉格朗日法不考虑约束力,通过应用任

意广义力和广义势,定义拉格朗日函数L = K − P。然后利用拉格朗日方程,求得

广义力。拉格朗日方法得到的方程数目较少,得到的信息也较少[9]。因此,当需

要知道各关节的内力时,通常采用的是牛顿-欧拉方法。牛顿-欧拉法使用的是基

本的动力学定理:动量定理、动量矩定理、动能定理。首先对机器人系统的每个

刚体应用质心运动定理,应用牛顿欧拉方法建立动力学方程,从而计算得到力矩

关于位姿、速度、加速度的函数,并且可以实现实时计算[8]。凯恩方法则是拉格

朗日方法的一种发展,更加适用于计算机处理的控制系统。凯恩方法建立在分析

力学的基础之上,除广义力、广义势以外,还引入偏速度这一概念,建立起动力

学方程。凯恩方法最大的特点就是,它可以适用于非完整系统。但是凯恩方法对

于偏速度没有明确定义,建立的动力学方程也不够直观,在理解上又一些障碍[10]。

除了这些方法之外,虚功原理在并联机器人上也得到了成功的应用,但是对于单

链、闭环较少的串联机器人来说意义不大,因此不做展开。

1.2.3 机器人控制方法

机器人的控制方法可以根据建模角度的不同分为两类:运动学控制和动力学

控制。运动学控制的思路是,已知终端执行器的位姿以及各阶导数,通过运动学

逆解求解出每个关节的变量以及各阶导数,再分别对每个可控的关节建立单输入

单输出的位置闭环控制系统,独立设计控制器。基于运动学的控制方法不考虑机

器人复杂的动力学特性,具有设计简单、计算量小等特点。动力学控制方法将机

器人的动力学特性考虑在内,对机器人的非线性动力学因素进行补偿,从而获得

更好的控制性能。目前发展比较成熟的动力学控制器有 PD 控制中期、增广 PD 控

制器和计算力矩控制器[11]。

无论是运动学控制还是动力学控制,要想获得良好的控制性能,必须建立起

精确的模型。然而机器人的工作环境非常复杂、工况千变万化,建模过程中一定

要经过一定的抽象与简化,不可能将所有的情况都考虑在内。特别的,对于工作

5

过程中的信号噪声、测量误差、采样延迟、干扰力等不稳定干扰,根本不可能建

立起精确的数学模型。因此,鲁棒性控制方法在工业机器人的高速高精度控制中

有着很大的需求,也得到了极大的应用。目前广泛应用的鲁棒性控制方法有自适

应控制、变结构控制和现代鲁棒控制[12]。

自适应控制专为解决非线性系统设计,控制器通过实时的采集系统的状态参

数掌握系统动态模型,并不断改善自身性能来适应外部的干扰和变化,从而达到

良好的控制效果。但是自适应控制要求严格、实现复杂,且常有参数突变,不利

于系统的稳定性[12]。

滑模变结构控制是建立在状态空间描述法上的非线性控制法,通过控制量的

不断切换保证系统在滑模面内滑动,具有完全的鲁棒性,即滑模控制系统对于参

数扰动和外界干扰具有不变性。滑模变结构控制器的特点是,滑动模态与被控对

象的结构以及干扰的形式无关,不需要对系统参数进行实时辨识,实现较为简单。

但是由于滑模控制的本质是对控制量的不断切换,因此在控制过程中会产生“颤

振”现象,严重时会激发高阶模态损伤机构[12]。

现代鲁棒控制常用的设计方法是H∞控制器,能够在控制器参数不变的情况下

保证系统的渐进稳定性。H∞控制器的设计过程比较简单,首先使用反馈线性化方

法对系统进行简化,然后将简化后的线性系统转化为标准的H∞控制问题,将控制

器的设计问题转化为 Riccati 方程的求解。

1.2.4 同步带的建模与控制

同步齿形带在 1964 年由美国的 Uniroyal 公司研制,并在通用汽车公司的发

动机中得到应用,从此走入工业界的视野[14]。同步齿形带综合了链传动与带传

动的优势,具有价格低廉、传动结构简单、传动距离远、运动平稳、噪声小、同

步性能好等特点,在汽车发动机上得到广泛的应用,最近在高精度的激光切割机

器人上也得到了应用[15]。

图 1.2 同步齿形带以及工业应用

6

因为同步齿形带由钢丝外包裹复合材料制成,具有低刚度、非线性、共振频

率低、振动模态多、迟滞效应明显等特点,所以在高精度、高速度的机器人中的

应用上不够理想[16]。为此国内外学者的工作围绕两个方面展开,一方面尽量建

立精确的同步齿形带传动模型,特别是振动状态的建模。另一方面设计鲁棒性高

的控制器,对同步带的非线性进行控制。下面就对这两方面的研究现状进行介绍。

关于同步齿形带传动的模型,国内相关研究不多,以施绍平和杨玉萍的研究

工作为主,主要分析了同步带的三种振动形式:啮合冲击振动、横向振动、扭转

振动。国外对于带的振动模型从 20 世纪 70 年代就已经开始,直到 1992 年 Serge

Abrate 对此进行了综述性的总结。文章讨论了影响带传动振动的多个因素,包括

预紧力、传动速度、刚度、支撑类型、带缺陷、带轮缺陷、大位移、驱动器振动

等[19]。虽然 Serge Abrate 讨论的物理模型是双质量传动带模型,传送带并没有与

负载平台连接,与本文讨论的三质量系统不同。但是 Serge Abrate 通过对传动带

振动模态充分的讨论,证明了传动过程中主要的误差是由于横向振动产生的,为

之后的研究指明了方向。

对于同步齿形带系统的控制,国内研究者龚晓峰等人通过建立同步齿形带传

动系统的三质量系统的动力学方程,使用 simulink 搭建出同步带传动系统时变模

型。控制系统采用了的电流环、速度环控制器,在此基础上进行了仿真和实验,

然而具体的控制器设计方案并没有给出。实验证明同步带传动系统有三个共振频

率,三个质量块之间两两构成一个振动系统,每个振动系统都有对应的振动频率。

其中主动轮-从动轮系统的固有频率固定不变,而主动轮-平台系统、从动轮-平台

系统却由于平台位置的变化,有着变化的固有频率[20]。

土耳其的研究者 Kilic 等人则从另一种的角度入手,针对同步带传动的迟滞

特性,建立了适用于同步带的迟滞系统模型。Kilic 并没有采用牛顿动力学的分析

方法,而是采用了迟滞系统的数学模型——普赖扎赫(Preisach)磁滞模型。文章

对同步带系统进行了简单的动力学分析,以此确定普赖扎赫(Preisach)磁滞模型

的各项参数,并在此基础上分析了同步齿形带的传动误差[21]。

斯洛文尼亚的研究者 Hace 将同步带传动系统简化为双质量系统。由于双质

量系统的控制方法已经比较成熟,并取得良好的控制效果[22]。因此简化为双质

量系统后,可以借鉴前人的经验。鉴于带的低刚度、非线性等特点,Hace 等人还

引入了带伸长量控制器,以此来调整同步带传动系统的刚度。对于经过带伸长量

控制器优化的整体传动系统,Hace 采用了滑模变结构控制器来进行控制,起到了

良好的干扰抑制效果,同时保证了机器人的精度[15]。

7

1.3 本文主要研究内容

1.3.1 研究课题的提出

对于 1.1 节中提到的大型特种工件的表面处理,我国现役运载火箭型号都是

采用贴软木的蒙皮夹层结构,而新一代大运载火箭的尺寸变大,特种工件的防热

层将由蒙皮设计改为喷涂隔热层设计,对喷涂质量和喷涂精度有着很高的要求。

针对火箭制造中这一重要的生产工艺变化,在装备保证方面,要求必须研制出喷

涂工作空间大、喷涂精度高、工作性能可靠、满足喷涂工艺路径复杂控制要求的

高精度大行程喷涂机器人。我国工业机器人技术的研究与发展起步较晚,投入少,

在总体技术上与国外先进水平相比还有较大差距,国内自主研发的喷涂机器人一

般工作不够稳定,存在重复精度低等问题[23]。

本课题是在“十二五”装备预先研究项目(教育部支撑技术)资助下,研究火

箭整流罩精密喷涂装备的运动学、动力学建模方法,以及高精度控制技术,为开

发运载火箭整流罩喷涂机器人提供技术保证。

1.3.2 研究内容

本文的主要研究内容包括:

第 1 章为绪论,介绍火箭特种工件喷涂的背景和意义,并对机器人的研究方

法与现状进行了综述。阐明课题提出的背景,并对本文的研究内容进行了简介。

第 2 章为喷涂机器人的建模,对已经设计出的喷涂机器人样机进行分析,并

搭建了数学模型。该喷涂机器人的主要传动结构为两种,同步带传动和电机直驱,

首先对两种传动方式进行了数学建模。然后采用 D-H 方法对机器人整体进行了运

动学正逆解分析。

第 3 章为运动学控制,分别对同步带传动、电机直驱设计控制器,调试得到

较好的控制效果。然后把各子系统组合在一起,进行五轴联动仿真,并对仿真结

果进行了分析。

第 4 章为变结构控制器设计,控制的对象是同步带传动。结合了变结构控制

和一种带伸长量控制器,使用频域分析的方法分析了该控制系统的性能。然后将

该控制系统应用在五轴喷涂机器人上,与运动学控制器进行了对比。

第 5 章为总结,对本文的研究内容和分析结果进行了总结,并提出了进一步

的改进方法,展望了接下来的工作。

8

第 2 章 喷涂机器人的建模

2.1 框架式喷涂机器人

在“十二五”装备预先研究项目的支持下,北京交通大学已经开发出一款大

行程框架式串联喷涂机器人,用于大型特种工件的自动化喷涂工艺。下面是机器

人的结构示意,如图 2.1 所示。

图 2.1 框架式喷涂机器人结构示意图

该喷涂机器人共有 5 个驱动轴,其中 X、Y、Z 驱动轴相互垂直,采用同步带

传动;A、B 轴为转动轴,采用电机直接驱动,减速比均为 1:40。XYZAB 五轴为

串联关系,Y 轴的导轨固定在 X 轴的负载平台上,Z 轴的电机固定在 Y 轴的负载

平台上;A 轴的转轴连接在 Z 轴的末端,B 轴的转轴安装在 A 轴的末端。各轴的

具体参数如表 2-1 所示。

9

表 2-1 机器人各轴物理量

参数符号 含义 数值 单位

𝑚𝑥 X 轴的负载质量 500 Kg

𝑚𝑦 Y 轴的负载质量 200 Kg

𝑚𝑧 Z 轴的负载质量 100 Kg

𝑟𝑥 X 轴驱动带轮半径 36 mm

𝑟𝑦 Y 轴驱动带轮半径 36 mm

𝑟𝑧 Z 轴驱动带轮半径 36 mm

𝑙𝑥 X 轴行程 8 m

𝑙𝑦 Y 轴行程 6 m

𝑙𝑧 Z 轴行程 3.5 m

𝑟𝑎𝑡𝑖𝑜𝑥 X 轴驱动电机减速比 10 1

𝑟𝑎𝑡𝑖𝑜𝑦 Y 轴驱动电机减速比 10 1

𝑟𝑎𝑡𝑖𝑜𝑧 Z 轴驱动电机减速比 20 1

𝑘′ 同步齿形带的单位弹性系数 2 × 106 N

𝐼𝑎 A 轴电机的转动惯量 1.2 × 10−4 Kg · m2

𝐼𝑏 B 轴电机的转动惯量 0.6 × 10−5 Kg · m2

𝑟𝑎𝑡𝑖𝑜𝑎 A 轴电机的减速比 40 1

𝑟𝑎𝑡𝑖𝑜𝑏 B 轴电机的减速比 40 1

𝐽𝑎 A 轴的负载转动惯量 1.6 Kg · m2

𝐽𝑏 B 轴的负载转动惯量 0.09 Kg · m2

由表 2-1 可以看出,喷涂机器的加工行程长,X、Y、Z 三轴分别为 8m,6m,

3.5m;工艺要求加工速度很高,达到 20m/min。而同步带传动具有大中心距、高

速的特点,可以很好的适应这种需求。但是同步带传动存在一个缺陷——刚度较

低,单位长度的弹性系数仅有2 × 106𝑁/𝑚,远低于滚珠丝杠的弹性系数。考虑到

机器人平台的质量较大,X 轴达到 500kg,加减速阶段惯性力增大,进一步导致

带的变形量增大,会造成较大的跟踪误差。大质量、低刚度带来的另外一个问题

就是共振频率低,也就是系统的频带较窄,如果控制策略不当,或者控制频率较

高,会激发系统的共振,造成更大的误差甚至损伤机器人。而 A、B 轴采用伺服

电机直接驱动的方式,具有成熟的控制方法和良好的控制精度。并且喷涂机器人

的工作环境比较简单,相对于切削、焊接机器人来说,外界干扰不大,传统的伺

服电机控制方法就可以保证 A、B 轴的精度。因此,对于该喷涂机器人而言,同

步带传动轴将引起主要误差,而控制方案设计的难点也在于同步带传动系统的控

制。为了设计高性能的控制器,首先要对控制系统进行精确的建模。下面将从 2.2

同步齿形带的数学、2.3 电机的数学模型、2.4 机器人运动学三个方面进行建模与

介绍。

10

2.2 同步齿形带的数学模型

2.2.1 同步带的三质量模型

如图 2.2 所示,典型的同步带传动系统由电机、减速器、主动轮、从动轮、

负载平台以及同步传动带组成。同步带传动系统的输入为电机提供的转矩τ,输出

为平台的位移量x。电机在受到电磁转矩τ之后,驱动主动轮转动,主动轮通过同

步带控制同步带的运动,从而使得平台按照预定的轨迹运动。

图 2.2 同步带传动的物理模型

虽然 X、Y、Z 三轴均采用了同步带传动,但是采用的布置方式有所不同。X、

Y 轴的电机都是和导轨固定在一起,即同步带驱动的主动轮转轴与导轨相对固定,

平台固定在同步带上,由同步带将带轮的转动转化为平台的直线运动,驱动布置

方式如图 2.3. a)所示。而 Z 轴的电机与导轨之间有相对运动,而同步带与平台固

定在一起,固定方式如图 2.3. b)所示。

a) X、Y 轴

11

b) Z 轴

图 2.3 同步带布置方式.

可以发现,X、Y 轴的布置方式涉及到三个质量块:主动轮,从动轮和平台,

其中主动轮与电机通过联轴器来联接。而 Z 轴的布置方式只涉及到两个质量块,

主动轮与平台。相比于 Z 轴采用的布置方式,X、Y 轴采用的布置方式设计的质

量体更多,控制难度较高。因此本文主要围绕三质量体的同步带模型展开。

如图 2.4 所示,是将同步带传动系统简化后得到的三质量系统。三个质量块

分别为主动轮、从动轮和负载平台。连接三个质量块的同步带被抽象成三根弹簧,

弹性系数分别为k1、k2、k3。

图 2.4 简化后的同步带传动三质量模型

设三段带张紧之后的力分别为F1、F2、F3,由牛顿第二定律,得到系统的动

力学方程组如下。

{

𝑚?̈? = −𝐹1 + 𝐹2 − 𝑓

𝐼1𝜃1̈ = 𝐹1𝑟 − 𝐹3𝑟 + 𝜏

𝐼2𝜃2̈ = −𝐹2𝑟 + 𝐹3𝑟

(2-1)

假设带的弹性应变是线性的,满足线性胡克定律,可以得到以下关系

{

𝐹1 = (𝑥 − 𝜃1𝑟)𝑘1

𝐹2 = (𝜃2 − 𝑥)𝑘2

𝐹3 = (𝜃1 − 𝜃2)𝑟𝑘3

(2-2)

12

各轴的弹性系数𝑘1, 𝑘2, 𝑘3满足胡克定律,可以由同步带的物性参数导出。

{

𝑘1(𝑥) = 𝑘′ ·

1

𝑥

𝑘2(𝑥) = 𝑘′ ·

1

𝑙 − 𝑥

𝑘3 = 𝑘′ ·

1

𝑙

(2-3)

式(2-3)中,𝑘′ = 𝐹/휀,表示同步带单位长度的弹性系数。𝐹表示作用在同步带

上的拉力,而휀表示在拉力𝐹的作用下,单位长度同步带发生的变形量。

其中,以 X 轴为例,各个参数的具体意义如下

表 2-2 同步带传动系统参数

参数符号 含义 数值 单位

𝐼1 主动轮的转动惯量 1.6 × 10−3 kg · m2

𝐼2 从动轮的转动惯量 1.6 × 10−3 kg · m2

m 负载平台的质量 500 kg

r 主动轮、从动轮的半径 36 mm

𝑘1、𝑘2、𝑘3 带的弹性系数(与负载平台的位置有关) 变量 N/m

𝐹1、𝐹2、𝐹3 带由于变形产生的弹性力 变量 N

x 负载平台的位置变量 变量 m

𝜃1、𝜃2 分别为主动轮、从动轮的角位置变量 变量 rad

𝜏 电机输入的转动力矩 变量 N · m

f 加载在负载平台上的外力 变量 N

联立动力学方程组(2-1)和同步带的物性方程组(2-2),并进行拉氏变换,得到

系统平台位移X(s)对于力矩输入τ(s)的传递函数如下

X(s) =

(𝐼2𝑘1𝑟𝑠

2 + (𝑘1(𝑥)𝑘2(x) + 𝑘2(x)𝑘3 + 𝑘1(x)𝑘3)𝑟

3)τ(s)

I1𝐼2𝑚𝑠6 + (

𝐼1𝐼2(𝑘1(x) + 𝑘2(x))

+𝐼1𝑚𝑟2(𝑘2(x) + 𝑘3(x)) + 𝐼2𝑚𝑟2(𝑘1(x) + 𝑘3)

) 𝑠4

+(𝑘1(x)𝑘2(x) + 𝑘2(x)𝑘3 + 𝑘1(x)𝑘3)𝑟2(𝐼1 + 𝐼2 +𝑚𝑟2)𝑠2

(2-4)

从传递函数错误!未找到引用源。可以发现,同步带系统为六阶Ⅱ型系统,并

且系统的响应性能与平台的位置𝑥有关,因为传递函数中的系数𝑘1、𝑘2是位置𝑥的

函数。因此,在讨论系统动态性能的时候,也必须将平台位置对于系统的影响考

虑在内。下面以 X 轴为例,利用 MATLAB 工具,分别在平台位置𝑥为 2m、4m、

6m 处,绘制系统的幅频响应,如图 2.5 所示。从图中可以发现,系统存在三个共

振频率,并且这三个共振频率是随之平台位置x的变化而变化的。当平台离主动轮

越远,系统的三个共振频率越分散,第一固有频率也越低,系统最低的固有频率

13

在 100Hz 以下。变化的固有频率限制了系统的带宽,高频、高速的控制信号会引

起系统的共振。低共振频率是影响同步带系统控制精度的重要原因之一。

图 2.5 三质量模型的幅频响应

根据方程(2-1)~(2-3),使用 simulink 搭建同步带的模型如图 2.6.所示。

图 2.6 三质量系统框图

14

可以发现,三质量模型结构复杂,阶次较高,不利于控制器的设计,因此需

要对三质量模型进行降阶处理。

2.2.2 同步带的双质量模型

对于前文提到的三质量系统,虽然综合考虑了三个质量块的质量,以及同步

带的弹性,但是对于控制系统的设计而言,却过于复杂。因为该模型的变量高度

耦合,非线性很强,难以根据模型特点设计出可用的控制方案,因此考虑对同步

带传动的三质量模型进行合理的简化。

相对于平台的质量和电机的等效转动惯量而言,从动轮的转动惯量是一个小

量,可用忽略。令三质量系统方程中的从动轮转动惯量𝐼2 = 0,得到以下方程。

{

𝑚?̈? = −𝐹1 + 𝐹2 − 𝑓

𝐼1𝜃1̈ = 𝐹1𝑟 − 𝐹3𝑟 + 𝜏

0 = −𝐹2𝑟 + 𝐹3𝑟

(2-5)

利用(2-5)中第三式,代换拉力𝐹3,可以得到以下双质量体的四阶方程。

{

𝑚?̈? = −𝐹1 + 𝐹2 − 𝑓

𝐼1𝜃1̈ = 𝐹1𝑟 − 𝐹2𝑟 + 𝜏

(2-6)

对比(2-6)中两式,发现(𝐹1 − 𝐹2)同时出现在两个方程中,可以合并为一项,

作为带的等效拉力Fe = −(F1 − F2),代换后得到的方程如下:

{

𝑚?̈? = 𝐹𝑒 − 𝑓𝑑

𝐼1𝜃1̈ = −𝐹𝑒r + 𝜏

(2-7)

考虑到同步带端也会受到干扰力矩的作用,引入干扰力矩τd,得到方程如下

{

𝑚?̈? = −𝑓𝑑 + 𝐹𝑒

𝐼1𝜃1̈ = −τd − 𝐹𝑒𝑟 + 𝜏

(2-8)

同时考虑到系统存在减速器,传动比不一定是 r,因此引入传动比 G 替代 r,

得到最终方程如下

{

𝑚?̈? = −𝑓𝑑 + 𝐹𝑒

𝐼1𝜃1̈ = −τd − 𝐹𝑒G + 𝜏

(2-9)

而对于这个简化方程建立起来的物性方程则是关于等效拉力Fe的,方程如下

Fe = 𝑘0(𝐺𝜃1 − 𝑥) (2-10)

其中(𝐺 · 𝜃1 − 𝑥)代表的是带的伸长量, k0表示带的等效刚度,等效于k2与k3

的串联,再与k1并联,表达式如下:

k0 = 𝑘1 +

1

1

𝑘2

+

1

𝑘3

(2-11)

联立(2-9)、(2-10)两式,得到系统的传递函数如下:

15

X(s) =

k0𝐺𝜏(𝑠)

I1ms4 + 𝑘0(𝑚𝐺2 + 𝐼1)𝑠2

(2-12)

对比错误!未找到引用源。与(2-12),并绘制两个模型在平台位置x = 4m时的

幅频响应曲线,如图 2.7 所示。

图 2.7 三质量模型对比双质量模型

对比两条幅频响应曲线中可以发现,双质量系统丢失了高频段的两个谐振频

率,但是在低频段与三质量模型的曲线完全吻合。说明双质量模型虽然牺牲了高

频段的动态性能,但是保持了系统在低频段的特点,并且相当吻合。这对于控制

系统的设计来说是有意义的,因为一般控制系统的设计都会把控制信号限制在最

低共振频率以内,不会激发高阶模态。

由(2-9)、(2-10)两式联立得到系统的控制框图如图 2.8 所示。

1

s

1

s

G

1

m

ẍ x x 1

s

1

s

k0

1

J

G

τw fd

τ

−

+

−

+

−

+

−

θ θ θ̈ w F

16

图 2.8 双质量系统框图

2.2.3 同步带的带伸长量模型

对于上文提到的双质量模型,具有物理含义明显、阶次较低的优点,从主动

轮转角到平台位置的变换很清晰。但是对于控制器的设计来说,却不够简洁。因

为在同步带传动系统的控制中,一个很重要的控制参量就是带的伸长量(𝐺𝜃1 − 𝑥),

我们可以把带的伸长量用w代替,并消去𝜃1,得到双质量系统的等效方程组如下。

{

𝑚?̈? = −𝑓𝑑 − 𝑘0𝑤

𝐽1𝜃1̈ = −𝜏𝑤 + 𝑘𝑤w+ 𝜏

(2-13)

其中

{

J1 =

𝐼1

G

Twd = 𝑇𝑑 +

𝐼1

𝐺𝑚

kw = (𝐺 +

𝐼1

𝐺𝑚

)𝐾0

(2-14)

由此得出的被控对象框图如图 2.9 所示

1

s

ẅ w

−

+

−

w

τw

τ 1

𝐽𝑤

Kw

k0

1

m

F ẍ x x 1

s

1

s

1

s

图 2.9 带伸长量模型框图

2.3 电机的数学模型

喷涂机器人的 A、B 轴是由电机直接驱动,在 A、B 轴平台与电机之间有减

速装置。为了分析方便,可以把喷枪对于转轴的转动惯量除以传动比 G 的平方后

折算到电机轴上。根据电机运行过程中的物理规律,可以得到描述输入量、输出

量和中间变量之间关系的方程组,并求解出微分方程。对得到的微分方程进行拉

氏变换,就可以推导出电机控制系统输出量的象函数,从而绘制出控制系统方块

图。交流永磁同步电机的电流环可以等效为直流电机的电流环,电机电枢控制原

理如图 2.10 所示。

17

M C

i

_

+

f

L

T

R

ui ea

图 2.10 电机电枢控制原理

图 2.10 中各变量的含义与单位如下表所示

表 2-3 电机电枢模型参数

变量符号 含义 单位

𝑢𝑖(𝑡) 电机电枢输入电压 V

𝜃0(𝑡) 电机输出转角 rad

𝑖(𝑡) 流过电枢绕组的电流 A

𝑒𝑎(𝑡) 电机旋转时电枢两端的反电势 V

𝑇(𝑡) 电机输出转矩 N · m

𝑀𝑐(𝑡) 负载力矩 N · m

𝑓 电机及负载折合到电机轴上的粘性摩擦系数 1

根据基尔霍夫定律有:

( )

( ) ( ) ( )i a

di t

u t Ri t L e t

dt

(2-15)

根据磁场对载流线圈的作用定律有:

( ) ( )tT t K i t (2-16)

根据电磁感应定律有:

( )

( ) o

a e

d t

e t K

dt

(2-17)

根据牛顿第二定律有:

2

2

( ) ( )

( ) ( ) o o

C

d t d t

T t M t f J

dt dt

(2-18)

把式(2-16)带入式(2-18)得

2

2

( ) ( ) ( )

( ) o o C

t t t

d t d t M tJ f

i t

K dt K dt K

(2-19)

18

把式(2-17)和式(2-19)带入式(2-15)得

3 2

3 2

( ) ( ) ( ) ( )

( ) ( ) ( ) ( )C o o o

t i C e t

dM t d t d t d t

K u t RM t L LJ Lf RJ Rf K K

dt dt dt dt

(2-20)

经拉氏变换后得:

3 2 3 2

( ) ( ) ( )

( )

( ) ( ) ( ) ( )

t i C

o

e t e t

K U s R Ls M s

s

LJs Lf RJ s Rf K K s LJs Lf RJ s Rf K K s

(2-21)

由式(2-21)可知,电枢控制系统是一个双输入单输出系统,输入是电枢两端控

制电压Ui和负载力矩Mc,输出的是电机转角θo。由于粘性摩擦系数一般比较小,

若忽略不计,可以得到输出转角的象函数(电机数学模型):

3 2 3 2

( ) ( ) ( )

( ) t i C

o

e t e t

K U s R Ls M s

s

LJs RJs K K s LJs RJs K K s

(2-22)

把负载力矩Mc看成干扰力矩,可以得到图 2.11 所示的电机控制模型框图。

1

L ·s + R

Kt

1

J

1

s

1

s

Ke

θ θ θ̈ +

−

Ui I T +

Mc

−

图 2.11 电机控制模型框图

2.4 机器人运动学模型

2.1 节中已经详细介绍了喷涂机器人的结构、驱动方式以及尺寸参数,下面将

对该喷涂机器人进行运动学正、逆解的计算,分析该机器人的运动学特点。

2.4.1 运动学正解

采用 D-H 方法分析,首先需要建立坐标系。由于机床是简单的串联结构,并

且 X、Y、Z、A、B 五轴均是相互垂直关系,存在很好的解耦特性。所以在建立

坐标系的时候,并没有严格按照 D-H 方法的约定,而是尽量保持坐标系不转动,

保证转换矩阵的简洁。坐标系的建立如图 2.12 所示,坐标系 0 固定在 X 轴的原

19

点处,坐标系 1 固定在 Y 轴的原点处,随 X 轴的平台一起运动,坐标系 2 固定在

Z 轴原点,坐标系 3 的 Y 轴与 A 轴转轴重合,并随 A 轴一起转动,坐标系 4 的

X 轴与 B 轴重合,随 B 轴一起转动,坐标系 5 固定在喷头端,Z 轴为喷涂方向的

反方向。由此得到如表 2-4 所示的 D-H 参数表。

表 2-4 喷涂机器人的 D-H 参数

杆件 平移 X 平移 Y 平移 Z 转动 X 转动 Y 转动 Z

0-1 X 0 0 0 0 0

1-2 0 Y 0 0 0 0

2-3 0 0 Z 0 θa 0

3-4 0 0 −la θb 0 0

4-5 0 0 −lb 0 0 0

图 2.12 框架式喷涂机器人的 D-H 坐标系建立

由 D-H 方法,各个坐标系之间的转换矩阵如下

平移矩阵

Tx(d) = [

1 0 0 𝑑

0 1 0 0

0 0 1 0

0 0 0 1

] (2-23)

20

Ty(d) = [

1 0 0 0

0 1 0 𝑑

0 0 1 0

0 0 0 1

] (2-24)

Tz(d) = [

1 0 0 0

0 1 0 0

0 0 1 𝑑

0 0 0 1

] (2-25)

其中 d 指坐标平移变换过程中沿 X、Y、Z 正方向平移的距离,统一以 d 标

注,不作区分。

旋转矩阵

Rx(φ) = [

1 0 0 0

0 𝑐𝑜𝑠𝜑 −𝑠𝑖𝑛𝜑 0

0 𝑠𝑖𝑛𝜑 𝑐𝑜𝑠𝜑 0

0 0 0 1

] (2-26)

Ry(φ) = [

𝑐𝑜𝑠𝜑 0 𝑠𝑖𝑛𝜑 0

0 1 0 0

−𝑠𝑖𝑛𝜑 0 𝑐𝑜𝑠𝜑 0

0 0 0 1

] (2-27)

Rz(φ) = [

𝑐𝑜𝑠𝜑 −𝑠𝑖𝑛𝜑 0 0

𝑠𝑖𝑛𝜑 𝑐𝑜𝑠𝜑 0 0

0 0 1 0

0 0 0 1

] (2-28)

其中φ指坐标旋转变换过程中沿 X、Y、Z 正方向转动的角度,同平移距离 d

一样不作区分。

由此得出各个关节间的传递矩阵如下

{

M0,1 = Tx(x)

M1,2 = Ty(y)

M2,3 = 𝑇𝑧(𝑧)𝑅𝑦(𝜃𝑎)

M3,4 = 𝑇𝑧(−𝑙𝑎)𝑅𝑥(𝜃𝑏)

M4,5 = 𝑇𝑧(−𝑙𝑏)

(2-29)

将表 2-4 中的数据以及式(2-23)~式(2-28)代入(2-29)可得

M0,1 = [

1 0 0 𝑥

0 1 0 0

0 0 1 0

0 0 0 1

] (2-30)

21

M1,2 = [

1 0 0 0

0 1 0 𝑦

0 0 1 0

0 0 0 1

] (2-31)

M2,3 = [

𝑐𝑜𝑠𝜃𝑎 0 𝑠𝑖𝑛𝜃𝑎 0

0 1 0 0

−𝑠𝑖𝑛𝜃𝑎 0 𝑐𝑜𝑠𝜃𝑎 𝑧

0 0 0 1

] (2-32)

M3,4 = [

1 0 0 0

0 𝑐𝑜𝑠𝜃𝑏 −𝑠𝑖𝑛𝜃𝑏 0

0 𝑠𝑖𝑛𝜃𝑏 𝑐𝑜𝑠𝜃𝑏 −𝑙𝑎

0 0 0 1

] (2-33)

M4,5 = [

1 0 0 0

0 1 0 0

0 0 1 −𝑙𝑏

0 0 0 1

] (2-34)

末端操作器的位姿矩阵可以由下式推导得出

M0,5 = M0,1 ∙ M1,2 ∙ M2,3 ∙ M3,4 ∙ M4,5 (2-35)

式(2-30)~(2-34)带入式(2-35)得到

M0,5 = [

𝑎11 𝑎12 𝑎13 𝑎14

𝑎21 𝑎22 𝑎23 𝑎24

𝑎31 𝑎32 𝑎33 𝑎34

𝑎41 𝑎42 𝑎43 𝑎44

] (2-36)

其中aij代表位移矩阵的各项,具体如(2-37)所示。

{

a11 = 𝑐𝑜𝑠𝜃𝑎

a12 = 𝑠𝑖𝑛𝜃𝑎 ∙ 𝑠𝑖𝑛𝜃𝑏

a13 = 𝑐𝑜𝑠𝜃𝑏 ∙ 𝑠𝑖𝑛𝜃𝑎

a14 = 𝑥 − 𝑙𝑎 ∙ 𝑠𝑖𝑛𝜃𝑎 − 𝑙_𝑏 ∙ 𝑐𝑜𝑠𝜃𝑏 ∙ 𝑠𝑖𝑛𝜃𝑎

a21 = 0

a22 = 𝑐𝑜𝑠𝜃𝑏

a23 = −𝑠𝑖𝑛𝜃𝑏

a24 = 𝑦 + 𝑙𝑏 · sin 𝜃𝑏

a31 = −𝑠𝑖𝑛𝜃𝑎

a32 = 𝑐𝑜𝑠𝜃𝑎 · 𝑠𝑖𝑛𝜃𝑏

a33 = 𝑐𝑜𝑠𝜃𝑎 · 𝑐𝑜𝑠𝜃𝑏

a34 = 𝑧 − 𝑙𝑎 · 𝑐𝑜𝑠𝜃𝑎 − lb · 𝑐𝑜𝑠𝜃𝑎 · 𝑐𝑜𝑠𝜃𝑏

a41 = 0

a42 = 0

a43 = 0

a44 = 1

(2-37)

因为控制算法中需要用到速度和加速度,因此还需要求解速度与加速度的正

22

解与逆解,同样可以采用 D-H 方法。

其中坐标系之间的速度变换矩阵可以由式(2-30)~(2-34)直接对时间求导获得:

M 0,1 = [

0 0 0 𝑥

0 0 0 0

0 0 0 0

0 0 0 0

] (2-38)

M 1,2 = [

0 0 0 0

0 0 0 𝑦

0 0 0 0

0 0 0 0

] (2-39)

M 2,3 = [

−𝑠𝑖𝑛𝜃𝑎 ∙ 𝜃𝑎 0 𝑐𝑜𝑠𝜃𝑎 ∙ 𝜃𝑎 0

0 0 0 0

−𝑐𝑜𝑠𝜃𝑎 ∙ 𝜃𝑎 0 −𝑠𝑖𝑛𝜃𝑎 ∙ 𝜃𝑎 𝑧

0 0 0 0

] (2-40)

M 3,4 = [

0 0 0 0

0 −𝑠𝑖𝑛𝜃𝑏 ∙ 𝜃𝑏 −𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃𝑏 0

0 𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃𝑏 −𝑠𝑖𝑛𝜃𝑏 ∙ 𝜃𝑏 0

0 0 0 0

] (2-41)

M 4,5 = [

0 0 0 0

0 0 0 0

0 0 0 0

0 0 0 0

] (2-42)

末端操作器的速度矩阵可以通过对式(2-35)求导得到,得到的表达式由五项

组成,如式(2-43)所示:

M 0,5=M 0,1∙M1,2∙M2,3∙M3,4∙M4,5

+M0,1∙M 1,2∙M2,3∙M3,4∙M4,5

+M0,1∙M1,2∙M 2,3∙M3,4∙M4,5

+M0,1∙M1,2∙M2,3∙M 3,4∙M4,5

+M0,1∙M1,2∙M2,3∙M3,4∙M 4,5

(2-43)

将(2-30)~(2-34)和(2-38)~(2-42)代入(2-43)可以得到

M 0,5 = [

𝑏11 𝑏12 𝑏13 𝑏14

𝑏21 𝑏22 𝑏23 𝑏24

𝑏31 𝑏32 𝑏33 𝑏34

𝑏41 𝑏42 𝑏43 𝑏44

] (2-44)

其中bij代表速度矩阵的各项,具体表达式如下

23

{

b11 = −𝑠𝑖𝑛𝜃𝑎 ∙ 𝜃𝑎

b12 = 𝑐𝑜𝑠𝜃𝑎 · 𝑠𝑖𝑛𝜃𝑏 ∙ 𝜃𝑎 + 𝑐𝑜𝑠𝜃𝑏 ∙ 𝑠𝑖𝑛𝜃𝑎 ∙ 𝜃𝑏

b13 = 𝑐𝑜𝑠𝜃𝑎 · 𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃 𝑎 − 𝑠𝑖𝑛𝜃𝑎 · 𝑠𝑖𝑛𝜃𝑏 ∙ 𝜃𝑏

b14 = 𝑥 − 𝑙𝑎 · 𝑐𝑜𝑠𝜃𝑎 ∙ 𝜃 𝑎 − 𝑙𝑏 · 𝑐𝑜𝑠𝜃𝑎 · 𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃 𝑎 − 𝑙𝑏 · 𝑠𝑖𝑛𝜃𝑎 · 𝑠𝑖𝑛𝜃𝑏 ∙ 𝜃𝑏

b21 = 0

b22 = −𝑠𝑖𝑛𝜃𝑏 ∙ 𝜃𝑏

b23 = −𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃𝑏

b24 = y − lb · 𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃𝑏

b31 = −𝑐𝑜𝑠𝜃𝑎 ∙ 𝜃𝑎

b32 = 𝑐𝑜𝑠𝜃𝑎 · 𝑐𝑜𝑠𝜃𝑏 · 𝜃𝑎 − 𝑠𝑖𝑛𝜃𝑎 · 𝑠𝑖𝑛𝜃𝑏 ∙ 𝜃𝑏

b33 = − 𝑐𝑜𝑠𝜃𝑏 · 𝑠𝑖𝑛𝜃𝑎 · 𝜃𝑎 − 𝑐𝑜𝑠𝜃𝑎 · 𝑠𝑖𝑛𝜃𝑏 ∙ 𝜃𝑏

b34 = 𝑧 + 𝑙𝑎 · 𝑠𝑖𝑛𝜃𝑎 · 𝜃𝑎 + 𝑙𝑏 · 𝑐𝑜𝑠𝜃𝑏 · 𝑠𝑖𝑛𝜃𝑎 · 𝜃𝑎 + 𝑙𝑏 · 𝑐𝑜𝑠𝜃𝑎 · 𝑠𝑖𝑛𝜃𝑏 ∙ 𝜃𝑏

b41 = 0

b42 = 0

b43 = 0

b44 = 0

(2-45)

同理,加速度的变换矩阵也可以通过对速度矩阵(2-38)~(2-43)求导获得

M̈0,5 = M̈0,1M1,2M2,3M3,4M4,5 +M 0,1M 1,2M2,3M3,4M4,5

+M 0,1M1,2M 2,3M3,4M4,5

+M 0,1M1,2M2,3M 3,4M4,5 +M 0,1M1,2M2,3M3,4M 4,5

+M 0,1M 1,2M2,3M3,4M4,5 +M0,1M̈1,2M2,3M3,4M4,5

+M0,1M 1,2M 2,3M3,4M4,5

+M0,1M 1,2M2,3M 3,4M4,5 +M0,1M 1,2M2,3M3,4M 4,5

+M 0,1M1,2M 2,3M3,4M4,5 +M0,1M 1,2M 2,3M3,4M4,5

+M0,1M1,2M̈2,3M3,4M4,5

+M0,1M1,2M 2,3M 3,4M4,5 +M0,1M1,2M 2,3M3,4M 4,5

+M 0,1M1,2M2,3M 3,4M4,5 +M0,1M 1,2M2,3M 3,4M4,5

+M0,1M1,2M 2,3M 3,4M4,5

+M0,1M1,2M2,3M̈3,4M4,5 +M0,1M1,2M2,3M 3,4M 4,5

+M 0,1M1,2M2,3M3,4M 4,5 +M0,1M 1,2M2,3M3,4M 4,5

+M0,1M1,2M 2,3M3,4M 4,5

+M0,1M1,2M2,3M 3,4M 4,5 +M0,1M1,2M2,3M3,4M̈4,5

(2-46)

M̈0,1 = [

0 0 0 ?̈?

0 0 0 0

0 0 0 0

0 0 0 0

] (2-47)

24

M̈1,2 = [

0 0 0 0

0 0 0 ?̈?

0 0 0 0

0 0 0 0

] (2-48)

M̈2,3 = [

−𝑐𝑜𝑠𝜃𝑎 ∙ 𝜃 𝑎

2 − 𝑠𝑖𝑛𝜃𝑎 ∙ ?̈?𝑎 0 −𝑠𝑖𝑛𝜃𝑎 ∙ 𝜃 𝑎

2 + 𝑐𝑜𝑠𝜃𝑎 ∙ ?̈?𝑎 0

0 0 0 0

𝑠𝑖𝑛𝜃𝑎 ∙ 𝜃 𝑎

2 − 𝑐𝑜𝑠𝜃𝑎 ∙ ?̈?𝑎 0 −𝑐𝑜𝑠𝜃𝑎 ∙ 𝜃 𝑎

2 − 𝑠𝑖𝑛𝜃𝑎 ∙ ?̈?𝑎 ?̈?

0 0 0 0

] (2-49)

M̈3,4 = [

0 0 0 0

0 𝑐𝑜𝑠𝜃𝑏 −𝑠𝑖𝑛𝜃𝑏 0

0 𝑠𝑖𝑛𝜃𝑏 𝑐𝑜𝑠𝜃𝑏 0

0 0 0 0

] (2-50)

M̈4,5 = [

0 0 0 0

0 0 0 0

0 0 0 0

0 0 0 0

] (2-51)

将式(2-30)~(2-34)、(2-38)~(2-42)以及(2-47)~(2-51)代入式(2-46),可以得到加

速度变换矩阵的表达式如下:

M̈0,1 = [

𝑐11 𝑐12 𝑐13 𝑐14

𝑐21 𝑐22 𝑐23 𝑐24

𝑐31 𝑐32 𝑐33 𝑐34

𝑐41 𝑐42 𝑐43 𝑐44

] (2-52)

其中cij代表加速度矩阵的各项,具体表达式如下:

25

{

c11 = − 𝑐𝑜𝑠𝜃𝑎 · 𝜃 𝑎

2 − 𝑠𝑖𝑛𝜃𝑎 · 𝜃?̈?

c12 = 2𝑐𝑜𝑠𝜃𝑎 · 𝑐𝑜𝑠𝜃𝑏 · 𝜃𝑎 ∙ 𝜃𝑏 − 𝑠𝑖𝑛𝜃𝑎 · (𝑠𝑖𝑛𝜃𝑏 · 𝜃 𝑏

2 − 𝑐𝑜𝑠𝜃𝑏 · 𝜃?̈?)

−𝑠𝑖𝑛𝜃𝑏 · (𝑠𝑖𝑛𝜃𝑎 · 𝜃 𝑎

2 − 𝑐𝑜𝑠𝜃𝑎 · 𝜃?̈?)

c13 = −𝑐𝑜𝑠𝜃𝑏 · (𝑠𝑖𝑛𝜃𝑎 · 𝜃 𝑎

2 − 𝑐𝑜𝑠𝜃𝑎 · 𝜃?̈?) − 2𝑐𝑜𝑠𝜃𝑎 · 𝑠𝑖𝑛𝜃𝑏 · 𝜃𝑎 · 𝜃𝑏

−𝑠𝑖𝑛𝜃𝑎 · (𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃 𝑏

2 + 𝑠𝑖𝑛𝜃𝑏 · 𝜃?̈?)

c14 = ?̈? + 𝑙𝑎 · (𝑠𝑖𝑛𝜃𝑎 · 𝜃 𝑎

2 − 𝑐𝑜𝑠𝜃𝑎 · 𝜃?̈?) + 2lb · 𝑠𝑖𝑛𝜃𝑏 · 𝑐𝑜𝑠𝜃𝑎 · 𝜃𝑎 · 𝜃𝑏

+𝑙𝑏 · 𝑐𝑜𝑠𝜃𝑏 ∙ (𝑠𝑖𝑛𝜃𝑎 · 𝜃 𝑎

2 − 𝑐𝑜𝑠𝜃𝑎 · 𝜃?̈?)

+𝑙𝑏 · 𝑠𝑖𝑛𝜃𝑎 · (𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃 𝑏

2 + 𝑠𝑖𝑛𝜃𝑏 · 𝜃?̈?)

c21 = 0

c22 = − 𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃 𝑏

2 − 𝑠𝑖𝑛𝜃𝑏 · 𝜃?̈?

c23 = 𝑠𝑖𝑛𝜃𝑏 · 𝜃 𝑏

2 − 𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃?̈?

c24 = ?̈? − 𝑙𝑏 · (𝑠𝑖𝑛𝜃𝑏 · 𝜃 𝑏

2 − 𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃?̈?)

c31 = 𝑠𝑖𝑛𝜃𝑎 · 𝜃 𝑎

2 − 𝑐𝑜𝑠𝜃𝑎 · 𝜃?̈?

c32 = −𝑐𝑜𝑠𝜃𝑎 · (𝑠𝑖𝑛𝜃𝑏 · 𝜃 𝑏

2 − 𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃?̈?) − 2𝑐𝑜𝑠𝜃𝑏 ∙ 𝑠𝑖𝑛𝜃𝑎 · 𝜃𝑎 · 𝜃𝑏

− 𝑠𝑖𝑛𝜃𝑏 · (𝑐𝑜𝑠𝜃𝑎 · 𝜃 𝑎

2 + 𝑠𝑖𝑛𝜃𝑎 · 𝜃?̈?)

c33 = 2 𝑠𝑖𝑛𝜃𝑎 · 𝑠𝑖𝑛𝜃𝑏 · 𝜃𝑎 · 𝜃𝑏 − 𝑐𝑜𝑠𝜃𝑎 · (𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃 𝑏

2 + 𝑠𝑖𝑛𝜃𝑏 · 𝜃?̈?)

−𝑐𝑜𝑠𝜃𝑏 ∙ (𝑐𝑜𝑠𝜃𝑎 · 𝜃 𝑎

2 + 𝑠𝑖𝑛𝜃𝑎 · 𝜃?̈?)

c34 = ?̈? + 𝑙𝑎 · (𝑐𝑜𝑠𝜃𝑎 · 𝜃 𝑎

2 + 𝑠𝑖𝑛𝜃𝑎 · 𝜃?̈?) − 2 𝑙𝑏 · 𝑠𝑖𝑛𝜃𝑎 · 𝑠𝑖𝑛𝜃𝑏 · 𝜃𝑎 · 𝜃𝑏

+𝑙𝑏 · 𝑐𝑜𝑠𝜃𝑎 · (𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃 𝑏

2 + 𝑠𝑖𝑛𝜃𝑏 · 𝜃?̈?)

+𝑙𝑏 · 𝑐𝑜𝑠𝜃𝑏 ∙ (𝑐𝑜𝑠𝜃𝑎 · 𝜃 𝑎

2 + 𝑠𝑖𝑛𝜃𝑎 · 𝜃?̈?)

c41 = 0

c42 = 0

c43 = 0

c44 = 0

(2-53)

对于4 × 4的平移矩阵:

M0,5 = [

𝑎11 𝑎12 𝑎13 𝑎14

𝑎21 𝑎22 𝑎23 𝑎24

𝑎31 𝑎32 𝑎33 𝑎34

𝑎41 𝑎42 𝑎43 𝑎44

] (2-54)

可以按照以下方式分块:

M0,5 = [

𝑅1,5 𝑜1,5

0 1

] (2-55)

其中𝑅1,5 = [𝑢 𝑣 𝑤]表示坐标系{5}的三个坐标轴在坐标系{1}中的矢量描述,

可以用来表示变换过程中的转动量。𝑜1,5是坐标系{5}的原点在坐标系{1}中的位置

矢量,用来描述转换过程中的平移量。

因此,如果只考虑喷涂机器人喷头位移,可以得出位移的运动学正解如下:

26

{

𝑥ℎ = 𝑥𝑑 − 𝑙𝑎𝑠𝑖𝑛𝜃𝑎 − 𝑙𝑏𝑐𝑜𝑠𝜃𝑏𝑠𝑖𝑛𝜃𝑎

𝑦ℎ = 𝑦𝑑 + 𝑙𝑏𝑠𝑖𝑛𝜃𝑏

𝑧ℎ = 𝑧𝑑 − 𝑙a𝑐𝑜𝑠𝜃𝑎 − 𝑙𝑏𝑐𝑜𝑠𝜃𝑏𝑐𝑜𝑠𝜃𝑎

(2-56)

其中𝑥ℎ、𝑦ℎ、𝑧ℎ表示喷头的X、Y、Z坐标,xd、𝑦𝑑、𝑧𝑑表示驱动轴的X、Y、Z

坐标。

同理,速度矩阵与加速度矩阵也可以做类似的分块

M 0,5 = [𝑅

1,5 𝑜 1,5

0 1

] (2-57)

M̈0,5 = [?̈?1,5 ?̈?1,5

0 1

] (2-58)

其中𝑅 1,5表示坐标系{5}在坐标系{1}中的转动角速度,𝑜 1,5表示坐标系{5}在坐

标系{1}中的平移线速度。?̈?1,5表示坐标系{5}在坐标系{1}中的转动角加速度,?̈?1,5

表示坐标系{5}在坐标系{1}中的平移线加速度。由此可以得到速度、加速度的运

动学正解。

速度的运动学正解如下

{

𝑥 ℎ = 𝑥 𝑑 − 𝑙𝑎 · 𝑐𝑜𝑠𝜃𝑎 ∙ 𝜃 𝑎 − 𝑙𝑏 · 𝑐𝑜𝑠𝜃𝑎 · 𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃 𝑎

−𝑙𝑏 · 𝑠𝑖𝑛𝜃𝑎 · 𝑠𝑖𝑛𝜃𝑏 ∙ 𝜃𝑏

𝑦 ℎ = 𝑦 𝑑 − lb · 𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃𝑏

𝑧 ℎ = 𝑧 𝑑 + 𝑙𝑎 · 𝑠𝑖𝑛𝜃𝑎 · 𝜃𝑎 + 𝑙𝑏 · 𝑐𝑜𝑠𝜃𝑏 · 𝑠𝑖𝑛𝜃𝑎 · 𝜃𝑎

+𝑙𝑏 · 𝑐𝑜𝑠𝜃𝑎 · 𝑠𝑖𝑛𝜃𝑏 ∙ 𝜃𝑏

(2-59)

加速度的运动学正解如下

{

?̈?ℎ = ?̈?𝑑 + 𝑙𝑎 · (𝑠𝑖𝑛𝜃𝑎 · 𝜃 𝑎

2 − 𝑐𝑜𝑠𝜃𝑎 · 𝜃?̈?)

+𝑙𝑏 · 𝑐𝑜𝑠𝜃𝑏 ∙ (𝑠𝑖𝑛𝜃𝑎 · 𝜃 𝑎

2 − 𝑐𝑜𝑠𝜃𝑎 · 𝜃?̈?)

+𝑙𝑏 · 𝑠𝑖𝑛𝜃𝑎 · (𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃 𝑏

2 + 𝑠𝑖𝑛𝜃𝑏 · 𝜃?̈?)

+2lb · 𝑠𝑖𝑛𝜃𝑏 · 𝑐𝑜𝑠𝜃𝑎 · 𝜃𝑎 · 𝜃𝑏

?̈?ℎ = ?̈?𝑑 − 𝑙𝑏 · (𝑠𝑖𝑛𝜃𝑏 · 𝜃 𝑏

2 − 𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃?̈?)

?̈?ℎ = ?̈?𝑑 + 𝑙𝑎 · (𝑐𝑜𝑠𝜃𝑎 · 𝜃 𝑎

2 + 𝑠𝑖𝑛𝜃𝑎 · 𝜃?̈?)

+𝑙𝑏 · 𝑐𝑜𝑠𝜃𝑏 ∙ (𝑐𝑜𝑠𝜃𝑎 · 𝜃 𝑎

2 + 𝑠𝑖𝑛𝜃𝑎 · 𝜃?̈?)

+𝑙𝑏 · 𝑐𝑜𝑠𝜃𝑎 · (𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃 𝑏

2 + 𝑠𝑖𝑛𝜃𝑏 · 𝜃?̈?)

−2 𝑙𝑏 · 𝑠𝑖𝑛𝜃𝑎 · 𝑠𝑖𝑛𝜃𝑏 · 𝜃𝑎 · 𝜃𝑏

(2-60)

2.4.2 运动学逆解

对于该框架式机器人而言,运动学正解解决的是:在已知 X、Y、Z、A、B 各

驱动轴参数的情况下,求解喷头的位置、速度、加速度等参数。而运动学逆解则

是,在已知喷头的位置、速度、加速度,以及 A、B 轴的参数的情况下,求解 X、

27

Y、Z 三轴的运动学参数。

因为 X、Y、Z 三轴两两垂直,在运动学关系上是解耦的,所以运动学逆解不

存在多解的情况。这样一来,运动学逆解可以非常方便的通过式(2-56)、(2-59)、

(2-60)得到,不需要经过复杂的矩阵运算。运动学逆解结果如下。

运动学位移逆解

{

𝑥𝑑 = 𝑥ℎ + 𝑙𝑎𝑠𝑖𝑛𝜃𝑎 + 𝑙𝑏𝑐𝑜𝑠𝜃𝑏𝑠𝑖𝑛𝜃𝑎

𝑦𝑑 = 𝑦ℎ − 𝑙𝑏𝑠𝑖𝑛𝜃𝑏

𝑧𝑑 = 𝑧ℎ + 𝑙a𝑐𝑜𝑠𝜃𝑎 + 𝑙𝑏𝑐𝑜𝑠𝜃𝑏𝑐𝑜𝑠𝜃𝑎

(2-61)

运动学速度逆解

{

𝑥 𝑑 = 𝑥 ℎ + 𝑙𝑎 · 𝑐𝑜𝑠𝜃𝑎 ∙ 𝜃 𝑎 + 𝑙𝑏 · 𝑐𝑜𝑠𝜃𝑎 · 𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃 𝑎

+𝑙𝑏 · 𝑠𝑖𝑛𝜃𝑎 · 𝑠𝑖𝑛𝜃𝑏 ∙ 𝜃𝑏

𝑦 𝑑 = 𝑦 ℎ + lb · 𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃𝑏

𝑧 𝑑 = 𝑧 ℎ − 𝑙𝑎 · 𝑠𝑖𝑛𝜃𝑎 · 𝜃𝑎 − 𝑙𝑏 · 𝑐𝑜𝑠𝜃𝑏 · 𝑠𝑖𝑛𝜃𝑎 · 𝜃𝑎

−𝑙𝑏 · 𝑐𝑜𝑠𝜃𝑎 · 𝑠𝑖𝑛𝜃𝑏 ∙ 𝜃𝑏

(2-62)

运动学加速度逆解

{

?̈?𝑑 = ?̈?ℎ − 𝑙𝑎 · (𝑠𝑖𝑛𝜃𝑎 · 𝜃 𝑎

2 − 𝑐𝑜𝑠𝜃𝑎 · 𝜃?̈?)

−𝑙𝑏 · 𝑐𝑜𝑠𝜃𝑏 ∙ (𝑠𝑖𝑛𝜃𝑎 · 𝜃 𝑎

2 − 𝑐𝑜𝑠𝜃𝑎 · 𝜃?̈?)

−𝑙𝑏 · 𝑠𝑖𝑛𝜃𝑎 · (𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃 𝑏

2 + 𝑠𝑖𝑛𝜃𝑏 · 𝜃?̈?)

−2lb · 𝑠𝑖𝑛𝜃𝑏 · 𝑐𝑜𝑠𝜃𝑎 · 𝜃𝑎 · 𝜃𝑏

?̈?𝑑 = ?̈?ℎ + 𝑙𝑏 · (𝑠𝑖𝑛𝜃𝑏 · 𝜃 𝑏

2 − 𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃?̈?)

?̈?𝑑 = ?̈?ℎ − 𝑙𝑎 · (𝑐𝑜𝑠𝜃𝑎 · 𝜃 𝑎

2 + 𝑠𝑖𝑛𝜃𝑎 · 𝜃?̈?)

−𝑙𝑏 · 𝑐𝑜𝑠𝜃𝑏 ∙ (𝑐𝑜𝑠𝜃𝑎 · 𝜃 𝑎

2 + 𝑠𝑖𝑛𝜃𝑎 · 𝜃?̈?)

−𝑙𝑏 · 𝑐𝑜𝑠𝜃𝑎 · (𝑐𝑜𝑠𝜃𝑏 ∙ 𝜃 𝑏

2 + 𝑠𝑖𝑛𝜃𝑏 · 𝜃?̈?)

+2 𝑙𝑏 · 𝑠𝑖𝑛𝜃𝑎 · 𝑠𝑖𝑛𝜃𝑏 · 𝜃𝑎 · 𝜃𝑏

(2-63)

从中可以发现,X、Y、Z 轴是相互解耦的关系,即 X、Y、Z 方向的位移、

速度、加速度表达式中,只有𝜃𝑎、𝜃𝑏以及自身变量。X、Y、Z 三轴中,任意一轴

的运动不会带来另外两轴的伴随运动,因此便于得到控制指令,轨迹规划的难度

较低。需要注意的是,A、B 轴的运动在 X、Y、Z 方向上有投影,因此会带来伴

随运动,在计算控制指令时,需要对伴随运动进行补偿。

28

第 3 章 喷涂机器人的运动学控制仿真

3.1 单轴同步带的运动学控制

在 2.2.3 节中,我们已经得出同步齿形带传动轴的双质量模型,其控制框图如

图 2.9 所示。根据受控变量的不同,我们可以做进一步的分析,将系统分为两个

部分:同步带部分与平台部分。

1

s

ẅ w

−

+

−

w

τw

τ 1

𝐽𝑤

Kw

k0

1

m

F ẍ x x 1

s

1

s

1

s

图 3.1 同步带传动模型

如图 3.1 所示,左边虚线框中为同步带传动系统的同步带部分,输入变量为

电机的转矩τ,经比例环节1/Jw放大之后,成为带伸长量的二阶导数ẅ,再通过两

次积分,最终输出变量是带的伸长量w;右边虚线框中为平台运动部分,输入为

同步带对平台提供的合力,经比例环节1/m放大之后,得到平台加速度ẍ,经两次

积分,最终输出变量是平台的位移x。两个子系统通过比例环节k0进行传递,k0为

同步带的弹性系数,带伸长量w和带的拉力F满足F = k0 · 𝑤。

运动学控制采用传统的工业三环实现,其控制框图如下

同步齿形带

传动系统

1

Ls + R

τ 𝐾𝑝𝑖 (𝑇𝑖𝑖𝑠 + 1)

Tii𝑠

𝐾𝑝𝑣(𝑇𝑖𝑣𝑠 + 1)

Nv𝑠 + 1

𝐾𝑝𝑣(𝑇𝑖𝑣𝑠 + 1)

Nv𝑠 + 1

+

−

+

−

+

−

xd

x

x x i

电流环

速度环

位置环

图 3.2 三环控制的整体控制框图

传统的调节方法是由内向外,电流环、速度环、位置环逐环调节,这里也将

采用相同的思路。但是由于同步带传动模型为四阶模型,并且含有一个零阻尼的

二阶环节,导致系统不够稳定,因此在工业三环控制之外,还需要引入带伸长量

同步带部分 平台部分

29

控制器,对带的伸长量 w 进行控制,来保证系统的稳定。文章将从 3.1.1 电流环

控制、3.1.2 带伸长量控制器、3.1.3 速度环控制器、3.1.4 位置环控制器四个方面

展开。

3.1.1 电流环控制器

电流环控制器的设计较为简单,控制框图如图 3.2 所示,可以得到电流环的

开环传递函数为:

GI

𝑜(𝑠) =

𝐾𝑝𝑖(𝑇𝑖𝑖 · 𝑠 + 1)

𝑇𝑖𝑖 · 𝑠

·

1

𝐿 · 𝑠 + 𝑅

(3-1)

这里选取电流环积分常数为电感和电阻的比值

Tii =

L

R

(3-2)

那么𝑇𝑖𝑖 · 𝑠 + 1和𝐿 · 𝑠 + 𝑅具有相同的比值,可以对传递函数约分得到

GI

𝑜(s) =

Kpi/R

Tii · s

(3-3)

可以得到闭环后的电流环传递函数为

GI

𝑐 =

GI

𝑜

1 + 𝐺𝐼

𝑜 =

1

𝑅 · 𝑇𝑖𝑖

𝐾𝑝𝑖 · 𝑠 + 1

(3-4)

电流环的时间常数为

TI =

𝑅 · 𝑇𝑖𝑖

𝐾𝑝𝑖

(3-5)

因为电流环响应速度很快,选择TI = 0.2𝑚𝑠,可以得到一组控制参数

Kpi = 16,Tii = 0.016 (3-6)

下面将图 3.1 所示的同步带系统考虑在内,其中同步带环节的传递函数为

Gw =

1

𝐽𝑤 · 𝑠2 + 𝐾𝑤

(3-7)

属于零阻尼的二阶振荡环节,处于临界稳定状态,不利于系统的控制。理想

的系统,在自由振荡过程中振幅逐渐衰减最终为零。而临界稳定状态下,自由振

荡的振幅不会衰减,而是保持恒定的值,因此不利于系统的稳定。

接下来讨论电流环控制器对于式(3-7)所示环节的控制效果,将图 3.1 的同步

带环节与图 3.2 中的电流环相串联,得到两者的控制框图如图 3.3 所示。

30

1

Ls + R

τ 𝐾𝑝𝑖 (𝑇𝑖𝑖𝑠 + 1)

Tii𝑠

+

−

i

电流环

1

s

ẅ w

−

+

−

w

τw

1

𝐽𝑤

Kw

1

s

图 3.3 控制器电流环与带传动环节

写出图 3.3 所示环节传递函数为

G1 =

1

𝑅 · 𝑇𝑖𝑖

𝐾𝑝𝑖 · 𝑠 + 1

· 𝐾𝑡 ·

1

𝐽𝑤 · 𝑠2 + 𝐾𝑤 (3-8)

可以得出系统的伯德图和零极点分布如图 3.4 所示。在图中可以发现,该开

环传递函数存在两个实部为零的极点,伯德图中存在π的相位突变。而传统的超

前/滞后校正只能实现±

π

2

的相位补偿,因此通过一个传统 PID 控制器(速度控制

器)无法实现该系统的校正。因此,需要引入一个关于带伸长量 w 的控制器,调

节该零阻尼系统为含阻尼系统,使得该环节的极点在负半平面内。

a) 幅频特性-伯德图 b) 极点分布图

图 3.4 电流环控制控制性能分析.

在图中可以发现,该开环传递函数存在两个实部为零的极点,伯德图中存在

π的相位突变。而传统的超前/滞后校正只能实现±

π

2

的相位补偿,因此通过一个

传统 PID 控制器(速度控制器)无法实现该系统的校正。因此,需要引入一个关

于带伸长量 w 的控制器,调节该零阻尼系统为含阻尼系统,使得该环节的极点在

负半平面内。

频率 rad/s

相

角

(r

eg

)

幅

值

(d

B

)

实轴

虚

轴

31

3.1.2 带伸长量控制器

带伸长量的控制器设计采用极点调配的方法,通过引入控制器,使得该环节

的传递函数满足以下关系:

Hw

𝑑 =

𝐾𝑤𝑓

𝑠2 + 𝛼 · 𝑠 + 𝛽

(3-9)

对应的控制框图如下

1

s

ẅ

w

−

+

−

w

τw

1

𝐽𝑤

Kw

1

s

τ

Kwp

Kwv

−

−

+

图 3.5 带伸长量控制器

其中 Kwv 和 Kwp 分别为引入的速度、位置控制比例系数,满足以下关系

{

Kwv = 𝐽𝑤 · 𝛼

𝐾𝑤𝑝 = 𝐽𝑤 · 𝛽 − 𝐾𝑤

𝐾𝑤𝑓 = 𝐽𝑤 ·

𝛽

𝐾𝑤

(3-10)

其中𝐾𝑤𝑓是为了保证系统的增益保持不变而引入的比例系数

为了保证系统没有超调,且响应速度最快,选择极点调配的目标为临界阻尼

系统,即二阶系统的系数满足以下关系

α = 2 · ωw, 𝛽 = 𝜔𝑤

2 (3-11)

此时系统的伯德图、零极点分布如下

32

a) 幅频特性-伯德图 b) 极点分布图

图 3.6 带伸长量控制器的性能分析

可以发现,极点分布图中有两个相等的负实根,因此系统稳定。阶跃响应没

有超调,响应时间为 0.015s。

将电流环控制器与同步带控制器串联之后,得到的传递函数如下:

G1

𝑑 =

1

𝑅 · 𝑇𝑖𝑖

𝐾𝑝𝑖 · 𝑠 + 1

· 𝐾𝑡 ·

𝐾𝑤𝑓

𝑠2 + 𝛼 · 𝑠 + 𝛽 (3-12)

传递函数(3-12)的伯德图与极点分布如下:

a) 幅频特性-伯德图 b) 极点分布图

图 3.7 改进后电流环的性能分析.

极点全部在负半平面内,因此系统稳定。其中一个极点到虚轴距离很远,对

频率 rad/s

相

角

(r

eg

)

幅

值

(d

B

)

实轴

虚

轴

101 频率 rad/s 105

相

角

(r

eg

)

幅

值

(d

B

)

实轴

虚

轴

33

系统性能的影响可以忽略;靠近虚轴得到两个极点在虚轴上的分量非常小,可以

近似看做负实轴上的两个共轭极点。因此系统可以近似为二阶临界阻尼环节,没

有超调尽管该环节稳定,没有超调,响应速度也足够快,但是可以发现系统的相

位裕量不足,会影响系统整体的稳定性,因此通过速度环的超前/滞后控制器来调

节系统的稳定性。

3.1.3 速度环控制器

典型的超前校正传递函数为

Glead(𝑠) =

𝛼 · 𝑇𝑠 + 1

𝑇𝑠 + 1

(3-13)

其伯德图如下

图 3.8 典型超前控制器伯德图

超前矫正控制器可以产生超前相角,提高系统的相角稳定裕度,因此设计速

度环控制器如图 3.2 所示,传递函数为

Gv =

𝐾𝑝𝑣 · (𝑇𝑖𝑣 · 𝑠 + 1)

𝑁𝑣 · 𝑠 + 1

(3-14)

选择Tiv = 0.01,Nv = 0.003

可以得到速度环的开环传递函数为:

G2 =

𝐾𝑝𝑣 · (𝑇𝑖𝑣 · 𝑠 + 1)

𝑁𝑣 · 𝑠 + 1

·

1

𝑅 · 𝑇𝑖𝑖

𝐾𝑝𝑖 · 𝑠 + 1

· 𝐾𝑡 ·

𝐾𝑤𝑓

𝑠2 + 𝛼 · 𝑠 + 𝛽

· 𝑘0 ·

1

𝑚

·

1

𝑠 (3-15)

由式(3-15)可以得到速度环闭环的传递函数

G2

𝑐 =

𝐺2

1 + 𝐺2

(3-16)

34

画出(3-16)的幅频特性与极点分布如下:

a) 幅频特性-伯德图 b) 极点分布图

图 3.9 速度环的闭环性能分析

系统零频增益为 0,因此稳态误差为零。系统极点全部在负半平面,系统稳

定。其中实轴上的一点距离虚轴很远,对系统性能没有影响,实轴上靠近虚轴的

一个极点与零点构成偶极子。在负半平面内的一对共轭极点成为主导极点,系统

近似为二阶环节。因为这对共轭极点的负实部较小,为−15.4,因此在极点分布图

中不容易分辨。

3.1.4 位置环控制器

因为位置环的控制对象在速度环闭环环节上又增加了一个积分环节1/s,使得

相角减少了 90°,并且转角频率也有所降低,因此位置环也采用超前校正控制器

来进行控制,控制框图如图 3.2 所示。其中Td = 0.01,N = 0.003。

得到的开环传递函数的伯德图与极点分布如下:

频率 rad/s

相

角

(r

eg

)

幅

值

(d

B

)

实轴

虚

轴

× 106

35

a) 幅频特性-伯德图 b) 极点分布图

图 3.10 位置环的开环性能分析

系统零频增益为 0,因此稳态误差为零。系统极点全部在负半平面,系统稳

定。其中实轴上的一点距离虚轴很远,对系统性能没有影响,实轴上靠近虚轴的

一个极点与零点构成偶极子。在负半平面内的一对共轭极点成为主导极点,系统

近似为二阶环节。因为这对共轭极点的负实部较小,为−19.6,因此在极点分布图

中不容易分辨。

3.1.5 控制效果分析

对于已经设计好的控制系统,则规划一条往返的直线轨迹对控制效果进行仿

真分析,控制轨迹的位移、速度、加速度值如下

a) 位移规划 b) 速度规划

频率 rad/s

相

角

(r

eg

)

幅

值

(d

B

)

实轴

虚

轴

× 106

36

c) 加速度规划

图 3.11 直线运动轨迹规划

其中最大运行速度Vmax = 0.3𝑚/𝑠,最大运行加速度amax = 6𝑚/𝑠2。由于加速

度较大,而速度较小,加速过程非常快,仅有 0.5s,因此加速过程显得有些尖锐。

下面主要讨论在不同形式干扰力的作用下,系统的响应性能。首先是恒定干

扰力的作用,在干扰力fd = 0𝑁、10𝑁、100𝑁、1000𝑁的情况下,分别对系统进行

仿真分析,得到的跟踪误差曲线如图 3.12 所示。

a) fd = 0N b) fd = 10N

37

c) fd = 100N d) fd = 1000N

图 3.12 运动学控制器对于恒定干扰的响应.

干扰力为零时,系统的最大误差为 1.5mm,稳态跟踪误差达到 0.8mm。系统

对于干扰力有一定的控制作用,100N 以内的干扰对系统没有造成显著影响。当干

扰力为 1000N 时,产生了 0.25mm 的恒定误差。

下面讨论交变干扰力对于系统精度的影响,幅值恒为 100N,频率分别为ω =

π、2π、4π、8π,仿真得到误差曲线如图 3.13 所示。

a) ω = π b) ω = 2π

38

c) ω = 4π d) ω = 8π

图 3.13 运动学控制器对于交变干扰力的响应.

从图 3.12 和图 3.13 的误差曲线中可以发现,工业三环控制器加上同步带控

制器可以取得很好的控制效果,精度在 1mm 以内。并且对于外力有着较好的控

制效果,当外力大于 100N 时,才会有明显的误差出现。此外,控制系统对于交

变外力的控制效果不佳,交变的外力会产生交变的误差,频率与干扰力的频率相

同。这是由于运动学控制的局限性所导致的,因为运动学控制没有将外力的干扰

考虑在内,所以会导致干扰力引起的误差较大。下面将采用变结构控制器来对已

有系统进行优化控制,以期达到稳定的控制效果。

3.2 电机的运动学控制

传统电机的三环控制如图 3.14 所示,由电机模型、电流环、速度环、位置环

共同组成为单输入单输出系统。

位置环

控制器

速度环

控制器

电流环

控制器

受控

对象

+

−

+

−

+

−

运动控制

指令

位置输出

电流环

速度环

位置环

速

度

输

出

电

流

输

出

图 3.14 三环控制器简图

为了分析系统的特性,首先需要写出系统的传递函数,可以按照电机、电流

环、速度环、位置环的顺序,依次嵌套,写出各个环节的传递函数,最终得到就

39

是系统的传递函数。

3.2.1 电机控制系统的传递函数

在如图 3.15 所示的控制系统中,电流环和速度环控制器采用的都是比例积

分控制,位置环控制器是比例控制。其中输入控制信号θi与干扰信号Mc是相互独

立的,因此可以利用叠加原理,分别求出它们单独作用时的输出θo1和θo2,然后

两者相加,就得到系统的总输出θo。

图 3.15 三环电机控制框图

下面分析θi和其引起的输出θo1间的关系,可以假设干扰项为零Mc = 0。这里

需要对控制框图做一定的变形,把反电势反馈相加点前移越过电流环控制器,同

时把反电势反馈环节乘以电流环控制器的倒数,可以求得电流环传递函数:

3 2

( 1)( )

( )

( ) ( ) ( )

t pi iio

i

i ii pi ii pi t e ii

K K T sw s

G s

I s JLT s J R K T s JK K K T s

(3-17)

接下来考虑速度环,其传递函数为

位置环

控制器

电流环

速度环

位置环

θo(s)

wo(s)Io(s)

w i(s)

2Out2 1Out1

Kpv*Tiv.s+Kpv

Tiv.s

速度环

控制器

1

s

积分器

Kpi*Tii.s+Kpi

Tii.s

电流环

控制器

1/J

1

s

1

L.s+R

Ke

Kpp Kt

2In21 In1

Ui (s)

Ea(s)

Ii (s)

Mc(s)

α (s)T(s)

θi(s)

40

2

4 3

2

[ ( ) 1]( )

( )

( ) ( )

( )

( )

t pi pv ii iv ii ivo

v

i ii iv pi ii iv

pi iv t e ii iv t pi pv ii iv

t pi pv ii iv t pi pv

K K K T T s T T sw s

G s

w s JLT T s J R K T T s

JK T K K T T K K K T T s

K K K T T s K K K

(3-18)

最后是位置环,其开环传递函数为:

2

5 4

3

2

[ ( ) 1]

( ) ( )

( )

( )

( )

pp pp t pi pv ii iv ii iv

po v

ii iv pi ii iv

pi iv t e ii iv t pi pv ii iv

t pi pv ii iv t pi pv

K K K K K T T s T T s

G s G s

s JLT T s J R K T T s

JK T K K T T K K K T T s

K K K T T s K K K s

(3-19)

由开环传递函数可知,该系统是一个五阶 I 型系统,该系统阶跃响应的稳态

误差为零,开环增益为:

0

lim . ( )po pp

s

s G s K

(3-20)

输出转角θo对输入位置指令θi的闭环传递函数为

2

1

5 4

3

2

[ ( ) 1]( )

( )

( ) ( )

( )

( )

[1 ( )]

pp t pi pv ii iv ii ivo

pc

i ii iv pi ii iv

pi iv t e ii iv t pi pv ii iv

t pi pv ii iv pp ii iv

t pi pv pp ii iv pp t pi pv

K K K K T T s T T ss

G s

s JLT T s J R K T T s

JK T K K T T K K K T T s

K K K T T K T T s

K K K K T T s K K K K

(3-21)

3.2.2 电机控制系统的性能分析

系统性能分析从稳定性、快速性、频率特性三个方面进行。首先是稳定性,

通过极点分布图来分析。

41

图 3.16 A 轴运动学控制系统极点分布

可以得到系统的五个极点:

{

𝑃1 = −6.25

𝑃2 = −246

𝑃3 = −421

𝑃4 = −2360 + 8380𝑖

𝑃5 = −2360 − 8380𝑖

(3-22)

两个零点:

{

𝑍1 = −6.25

𝑍2 = −250

(3-23)

系统的极点全部拥有负实部,在负半平面内,因此系统稳定。虽然有靠近虚

轴的极点,但是两个零点的位置与其相近,构成偶极子;另外两个共轭极点离虚

轴非常远,影响可以忽略。因此系统的主导极点是𝑃3 = −421,近似于一阶惯性环

节。

快速性通过单位阶跃响应进行分析,如下图所示:

42

图 3.17 A 轴电机运动学控制系统单位阶跃响应

正如极点分布图所表现的那样,系统的阶跃响应与一阶惯性环节类似,没有

超调,平稳性好。对于 5%的误差带,响应时间为 0.008s。

频率特性通过伯德图进行分析,如下图所示:

43

图 3.18 A 轴电机运动学控制系统伯德图

从伯德图中可以看出,系统的零频响应M(0) = 1,即系统没有稳态误差。此

外,系统的幅频特性曲线也与一阶惯性环节类似,不过在8000rad/s处出现了一个

谐振峰,但此时系统幅值已经衰减到 20dB,对性能影响不大。系统的频带也比较

宽,ωb = 410𝑟𝑎𝑑/𝑠,因此系统响应速度比较快,这一点也得到了阶跃响应的验

证。

3.2.3 电机控制的仿真结果

如下图所示,规划 0 到π的转角轨迹:

图 3.19 电机仿真轨迹

使用 simulink 仿真图 3.19 所示的轨迹,得到电机转角的误差如图 3.20 所示

44

图 3.20 电机跟踪误差

三环控制下的电机,最大误差为 0.02°,在匀速运动阶段达到最大误差,并

且在匀速运动阶段一直保持该恒定误差。

3.3 机器人控制技术

3.3.1 机器人各轴参数

根据之前的讨论我们已经知道,该框架式喷涂机器人有两种传动模式:同步

带传动与电机直接驱动,并且针对两种传动结构分别设计了运动学控制器。对于

五轴联动控制,需要分别对五个轴的具体参数细节进行预设。各轴的物理参数在

2.1 节中已经介绍,具体数值如表 2-1 所示。除了机器人的物理参数外,仿真前还

需要确定各轴的控制参数,如表 3-1~表 3-5 所示。

表 3-1 X 轴控制器参数

符号 含义 数值 单位

𝐾𝑝𝑝𝑥 X 轴位置环增益 400 s−1

𝐾𝑝𝑣𝑥 X 轴速度环增益 50 A · s/rad

𝐾𝑝𝑖𝑥 X 轴电流环增益 16 V/A

𝑇𝑝𝑥 X 轴位置环积分常数 0.01 s

𝑇𝑣𝑥 X 轴速度环积分常数 0.01 s

𝑇𝑖𝑥 X 轴电流环积分常数 0.016 s

𝑁𝑝𝑥 X 轴低通滤波器时间常数 0.005 s

𝑁𝑣𝑥 X 轴低通滤波器时间常数 0.003 s

𝜔𝑤 X 轴带伸长量控制器自振频率 300 rad/s

𝐾𝑤𝑓𝑥 X 轴带伸长量控制器增益 5.66 1

𝐾𝑤𝑝𝑥 X 轴带伸长量控制器位置环增益 −9 × 104 s−2

45

𝐾𝑤𝑣𝑥 X 轴带伸长量控制器速度环增益 136 s−1

表 3-2 Y 轴控制器参数

符号 含义 数值 单位

𝐾𝑝𝑝𝑦 Y 轴位置环增益 400 s−1

𝐾𝑝𝑣𝑦 Y 轴速度环增益 25 A · s/rad

𝐾𝑝𝑖𝑦 Y 轴电流环增益 16 V/A

𝑇𝑝𝑦 Y 轴位置环积分常数 0.01 s

𝑇𝑣𝑦 Y 轴速度环积分常数 0.01 s

𝑇𝑖𝑦 Y 轴电流环积分常数 0.016 s

𝑁𝑝𝑦 Y 轴低通滤波器时间常数 0.005 s

𝑁𝑣𝑦 Y 轴低通滤波器时间常数 0.003 s

𝜔𝑤 Y 轴带伸长量控制器自振频率 200 rad/s

𝐾𝑤𝑓𝑦 Y 轴带伸长量控制器增益 4.8 1

𝐾𝑤𝑝𝑦 Y 轴带伸长量控制器位置环增益 1.6 × 104 s−2

𝐾𝑤𝑣𝑦 Y 轴带伸长量控制器速度环增益 136 s−1

表 3-3 Z 轴控制器参数

符号 含义 数值 单位

𝐾𝑝𝑝𝑧 Z 轴位置环增益 400 s−1

𝐾𝑝𝑣𝑧 Z 轴速度环增益 15 A · s/rad

𝐾𝑝𝑖𝑧 Z 轴电流环增益 16 V/A

𝑇𝑝𝑧 Z 轴位置环积分常数 0.01 s

𝑇𝑣𝑧 Z 轴速度环积分常数 0.01 s

𝑇𝑖𝑧 Z 轴电流环积分常数 0.016 s

𝑁𝑝𝑧 Z 轴低通滤波器时间常数 0.005 s

𝑁𝑣𝑧 Z 轴低通滤波器时间常数 0.003 s

𝜔𝑤 Z 轴带伸长量控制器自振频率 300 rad/s

𝐾𝑤𝑓𝑧 Z 轴带伸长量控制器增益 4.2 1

𝐾𝑤𝑝𝑧 Z 轴带伸长量控制器位置环增益 1.6 × 104 s−2

𝐾𝑤𝑣𝑧 Z 轴带伸长量控制器速度环增益 136 s−1

表 3-4 A 轴控制器参数

符号 含义 数值 单位

𝐾𝑎𝑝 A 轴位置环增益 400 s−1

𝐾𝑎𝑣 A 轴速度环增益 8 A · s/rad

𝐾𝑎𝑖 A 轴电流环增益 16 V/A

𝑇𝑎𝑑 A 轴位置环积分控制器时间常数 0.0044 s

46

𝑁𝑎 A 轴位置环低通滤波器时间常数 0.0039 s

𝑇𝑎𝑣 A 轴速度环积分控制器时间常数 0.004 s

𝑇𝑎𝑖 A 轴电流环积分控制器时间常数 0.016 s

表 3-5 B 轴控制器参数

符号 含义 数值 单位

𝐾𝑏𝑝 B 轴位置环增益 400 s−1

𝐾𝑏𝑣 B 轴速度环增益 0.1 A · s/rad

𝐾𝑏𝑖 B 轴电流环增益 20 V/A

𝑇𝑏𝑑 B 轴位置环积分控制器时间常数 0.0044 s

𝑁𝑏 B 轴位置环低通滤波器时间常数 0.003 s

𝑇𝑏𝑣 B 轴速度环积分控制器时间常数 0.003 s

𝑇𝑏𝑖 B 轴电流环积分控制器时间常数 0.016 s

3.3.2 喷涂轨迹规划

本文讨论的喷涂机器人喷涂的工件为大型锥形件,可以将喷涂轨迹分为两类:

沿锥形件圆周运动的半圆轨迹 A,沿圆锥母线进给的直线段 B。将两者组合,可

以完成整个工件的喷涂,如图 3.21 所示[28]。

图 3.21 喷涂轨迹规划

半圆周轨迹是平面轨迹,对应机床坐标的 YZ 平面;直线轨迹是线轨迹,但

是由于喷涂过程中的直线轨迹在 XY 平面内,涉及到轨迹方向的问题,因此也作

为二维轨迹,在 XY 平面内进行规划。这样一来,所需要规划的轨迹就是两条二

维的平面轨迹,涉及到两个坐标量。

47

首先进行圆周运动的轨迹规划,规划平面为 XY 直角坐标平面。这里需要完

成的圆周轨迹为半径R = 2.5m,圆心在点(4,0)的轨迹。所有轨迹都分为加速、匀

速、减速的过程,本文选用正弦规律的加减速策略。对于圆周运动,首先进行角

度、角速度、角加速度的规划,在通过计算得到圆周轨迹上的位移、速度、加速

度关系。角加速度规划如下:

𝛼 =

{

−𝛼0 · cos (

2𝜋𝑡

𝑇𝑡

) + 𝛼0, 0 < 𝑡 < 𝑇𝑡

0, 𝑇𝑡 < 𝑡 < 𝑇𝑓 − 𝑇𝑡

𝛼0 · cos (

2𝜋(𝑡 − 𝑇𝑓)

𝑇𝑡

) − 𝛼0, 𝑇𝑓 − 𝑇𝑡 < 𝑡 < 𝑇𝑓

(3-24)

式(3-24)对时间积分就可以得到角速度规划表达式:

𝜔 =

{

𝛼0 · 𝑡 − 𝛼0 ·

𝑇𝑡

2𝜋

· sin (

2𝜋𝑡

𝑇𝑡

), 0 < 𝑡 < 𝑇𝑡

𝛼0 · 𝑇𝑡, 𝑇𝑡 < 𝑡 < 𝑇𝑓 − 𝑇𝑡

𝛼0 · (𝑡 − 𝑇𝑓) − 𝛼0 ·

𝑇𝑡

2𝜋

· sin (

2𝜋(𝑡 − 𝑇𝑓)

𝑇𝑡

), 𝑇𝑓 − 𝑇𝑡 < 𝑡 < 𝑇𝑓

(3-25)

式(3-25)对时间积分得到角度规划表达式:

𝜃 =

{

𝜃0 +

𝛼0

2

·

𝑇𝑡2

4𝜋2

· (cos (

2𝜋𝑡

𝑇𝑡

) − 1), 0 < 𝑡 < 𝑇𝑡

𝜃0 −

𝛼0

2

· 𝑇𝑡2 + 𝛼0 · 𝑇𝑡 · 𝑡, 𝑇𝑡 < 𝑡 < 𝑇𝑓 − 𝑇𝑡

𝜃0 −

𝛼0

2

· (𝑡 − 𝑇𝑓)2 − 𝛼0 · 𝑇𝑓 · (𝑇𝑓 − 𝑇𝑡) −

𝛼0

2

·

𝑇𝑡2

4𝜋2

· (cos (

2𝜋(𝑡 − 𝑇𝑓)

𝑇𝑡

) − 1), 𝑇𝑓 − 𝑇𝑡 < 𝑡 < 𝑇𝑓

(3-26)

其中各参数的值可以在表 3-6 中获得

表 3-6 圆周轨迹规划参数

符号 含义 数值 单位

𝛼0 最大角加速度的 1/2 0.01 rad/s^2

𝑇𝑡 加、减速阶段时间 12 s

𝑇𝑓 轨迹规划总时间 38.18 s

𝑅 圆周轨迹半径 2.5 m

𝐶0 圆周运动的圆心 (4, 0) m

𝜃0 起点角度 0 rad

𝜃1 终点角度 π rad

可以得到圆周运动轨迹规划的角度位移、角速度、角加速度曲线如图 3.22 所

48

示

a) 角加速度 b) 角速度

c) 角位移

图 3.22 圆周运动轨迹规划

在圆周运动的轨迹规划中,角位移从 0 增至π,最大运动速度 0.12rad/s,最

大加速度0.5rad/s2。因加速度大、加速时间短,加减速运动段的曲线比较尖锐。

因为在喷涂过程中,需要保持喷头时刻垂直于工件的表面,即喷头的方向与

工件表面法向量一直。而在进行圆周轨迹喷涂的时候,工件表面的法向量是实时

变化的,因此首先需要对 A、B 轴的运动轨迹进行规划。为保持喷枪角度与工件

表面法向量一致,A、B 轴转角需满足以下关系(3-27)、(3-28)

49

{

𝜃a = arctan (

𝑡𝑎𝑛𝜃𝑐

𝑠𝑖𝑛𝜃

)

𝜔a = −

(𝑡𝑎𝑛𝜃𝑐 · 𝑐𝑜𝑠𝜃 · 𝜔)

sin2 𝜃 + tan2 𝜃c

𝛼𝑎 =

𝑡𝑎𝑛𝜃𝑐 · (1 + cos2 𝜃 + tan2 𝜃𝑐) · 𝑠𝑖𝑛𝜃 · 𝜔

2

−𝑐𝑜𝑠𝜃 · (sin2 𝜃 + tan2 𝜃𝑐) · 𝛼

(sin2 𝜃 + tan2 𝜃c)2

(3-27)

{

𝜃𝑏 = −arcsin(𝑐𝑜𝑠𝜃 · 𝑐𝑜𝑠𝜃𝑐)

𝜔𝑏 =

sin 𝜃 · cos 𝜃𝑐 · 𝜔

√1 − cos2 𝜃 · cos2 𝜃𝑐

𝛼𝑏 =

sin2 𝜃 · cos 𝜃𝑐 · cos 𝜃 · 𝜔

2

+(1 − cos2 𝜃 · cos2 𝜃𝑐) · sin 𝜃 · cos 𝜃𝑐 · 𝛼

(1 − cos2 𝜃 · cos2 𝜃𝑐)1.5

(3-28)

其中各变量含义如下

表 3-7 圆周轨迹规划变量含义

符号 含义 单位

𝜃a、𝜃𝑏 A、B 轴的角位移 rad

𝜔a、𝜔b A、B 轴的角速度 rad/s

𝛼𝑎、𝛼𝑏 A、B 轴的角加速度 rad/s2

θ 圆周轨迹规划的角位移 rad

ω 圆周轨迹规划的角速度 rad/s

α 圆周轨迹规划的角加速度 rad/s2

𝜃𝑐 圆锥角(圆锥母线与中心旋转轴的夹角) rad

当𝜃𝑐 = 16.3°时,得到 A、B 两轴的轨迹规划如所示

a) A 轴 b) B 轴

50

图 3.23 圆周运动轨迹规划角位移曲线

圆周运动的开始处 A 轴与 Z 轴垂直,喷枪头与工件表面垂直,B 轴转角为

−73.7°。运行到圆周顶端时,A 轴与 Z 轴夹角为 16.3°,B 轴转角为 0°。运行

至圆周运动末尾时,A 轴与 Z 轴再一次垂直,而 B 轴转角为73.7°。

a) A 轴 b) B 轴

图 3.24 圆周运动轨迹规划角速度曲线

A 轴角速度较大,在圆周运动的启动和结束阶段,达到了 0.5rad/s。而 B 轴运

行较为平缓,最大运行速度为 0.12rad/s。

a) A 轴 b) B 轴

图 3.25 圆周运动轨迹规划角加速度曲线

A 轴角加速度曲线变化较为尖锐,是由于加速度大,加速时间太短导致的。

而 B 轴角加速度变化较为平缓,为 0.05rad/s2。

接下来对 X、Y 轴的运动做规划,由圆周运动的角度变化可以计算出对应的

51

位移、速度、加速度,如(3-29)、(3-30)所示

{

𝑥 = 𝑥0 + 𝑅 · cos 𝜃

𝑣𝑥 = −𝑅𝜔 · 𝑠𝑖𝑛𝜃

𝑎𝑥 = 𝑅 · (−𝛼 · 𝑠𝑖𝑛𝜃 − 𝜔2 · 𝑐𝑜𝑠𝜃)

(3-29)

{

𝑦 = 𝑦0 + 𝑅 · sin 𝜃

𝑣𝑦 = 𝑅𝜔 · 𝑐𝑜𝑠𝜃

𝑎𝑦 = 𝑅 · (𝛼 · 𝑐𝑜𝑠𝜃 − 𝜔2 · 𝑠𝑖𝑛𝜃)

(3-30)

由表 3-6 中的轨迹参数,规划得到圆周运动的位移、速度、加速度在 X、Y

轴上的分解如图 3.26、图 3.27、图 3.28 所示。

a) X 轴 b) Y 轴

图 3.26 圆周运动轨迹规划位移曲线.

圆周轨迹中,X 轴从 6.5m 运行到 1.5m,Y 轴从 0 运行到 2.5m,又返回 0m

a) X 轴 b) Y 轴

图 3.27 圆周运动轨迹规划速度曲线

52

速度规划中,X、Y 轴的最大速度均为 0.3m/s,X 轴恒为负,Y 轴经历了由正

变负的过程。

a) X 轴 b) Y 轴

图 3.28 圆周运动轨迹规划加速度曲线

加速度曲线中,X 轴加速度较小,而 Y 轴较大,达到了1.5m/s2。这是因为 Z

轴在圆周运动的启动阶段需要短时间内加速到较大的速度,因此加速度较大。

接下来是直线的轨迹规划。直线运动中需要沿着圆锥母线进行喷涂,A、B 两

个转动轴并不会运动,因此只考虑 X、Y、Z 轴的平动即可。下面再 XY 平面内进

行仿真分析,规划轨迹为从(0, 1.5)到(6, 3.25)的一条直线。首先沿直线方向进行

加减速规划,然后再 X、Y 方向进行简单投影,就可以得到直线轨迹在 X、Y 轴

的分量。

𝑎 =

{

−𝑎0 · cos (

2𝜋𝑡

𝑇𝑡

) + 𝑎0, 0 < 𝑡 < 𝑇𝑡

0, 𝑇𝑡 < 𝑡 < 𝑇𝑓 − 𝑇𝑡

𝑎0 · cos (

2𝜋(𝑡 − 𝑇𝑓)

𝑇𝑡

) − 𝑎0,𝑇𝑓 − 𝑇𝑡 < 𝑡 < 𝑇𝑓

(3-31)

𝑣 =

{

𝑎0 · 𝑡 − 𝑎0 ·

𝑇𝑡

2𝜋

· sin (

2𝜋𝑡

𝑇𝑡

), 0 < 𝑡 < 𝑇𝑡

𝑎0 · 𝑇𝑡, 𝑇𝑡 < 𝑡 < 𝑇𝑓 − 𝑇𝑡

𝑎0 · (𝑡 − 𝑇𝑓)

−𝑎0 ·

𝑇𝑡

2𝜋

· sin (

2𝜋(𝑡 − 𝑇𝑓)

𝑇𝑡

), 𝑇𝑓 − 𝑇𝑡 < 𝑡 < 𝑇𝑓

(3-32)

53

𝑡 =

{

𝑡0 +

𝑎0

2

·

𝑇𝑡2

4𝜋2

· (cos (

2𝜋𝑡

𝑇𝑡

) − 1), 0 < 𝑡 < 𝑇𝑡

𝑡0 −

𝑎0

2

· 𝑇𝑡2 + 𝑎0 · 𝑇𝑡 · 𝑡, 𝑇𝑡 < 𝑡 < 𝑇𝑓 − 𝑇𝑡

𝑡0 −

𝑎0

2

· (𝑡 − 𝑇𝑓)2 − 𝑎0 · 𝑇𝑓 · (𝑇𝑓 − 𝑇𝑡)

−

𝑎0

2

·

𝑇𝑡2

4𝜋2

· (cos (

2𝜋(𝑡 − 𝑇𝑓)

𝑇𝑡

) − 1),𝑇𝑓 − 𝑇𝑡 < 𝑡 < 𝑇𝑓

(3-33)

直线轨迹的各项参数可以在表 3-8 中获得

表 3-8 直线轨迹规划参数

符号 含义 数值 单位

𝑎0 最大加速度的 1/2 1.5 m/s2

Tt 加、减速阶段时间 0.2 s

Tf 轨迹规划总时间 21 s

C0 起点坐标 (0, 1.5) m

C1 终点坐标 (6, 3.25) m

经过简单的投影就可以得到 X、Y 轴的轨迹规划关系

{

𝑥 = 𝑡 · 𝑐𝑜𝑠𝜑

𝑥𝑣 = 𝑣 · 𝑐𝑜𝑠𝜑

𝑥a = 𝑎 · 𝑐𝑜𝑠𝜑

(3-34)

{

𝑦 = 𝑡 · 𝑠𝑖𝑛𝜑

𝑦𝑣 = 𝑣 · 𝑠𝑖𝑛𝜑

𝑦a = 𝑎 · 𝑠𝑖𝑛𝜑

(3-35)

最终得到的位移、速度、加速度规划如图 3.29 所示

a) X 轴位移 b) Y 轴位移

54

a) X 轴速度 b) Y 轴速度

a) X 轴加速度 b) Y 轴加速度

图 3.29 直线运动轨迹规划曲线

可以发现,直线运动规划中,X、Y 轴的运动轨迹类似,位移曲线为一条直线,

速度曲线是先增后减,加速度曲线则在加速和减速两个阶段有较尖锐的曲线。因

为直线轨迹与 X 轴夹角较小,因此在 X 方向上分量较大。

为了完整仿真喷涂机器人的喷涂过程,分析大型特种工件的喷涂工艺,选取

了锥形件的三个特殊位置:锥底、锥中、锥顶,进行轨迹规划,圆周轨迹与直线

段轨迹组合后,得到喷涂轨迹的空间位置如图 3.30 所示。

55

图 3.30 喷涂机器人的整体喷涂轨迹

根据之前轨迹规划的结果,可以得到各轴的位移、速度、加速度量如下:

a) X 轴 b) .Y 轴

56

c) Z 轴 d) A 轴

e) B 轴

图 3.31 整体轨迹规划各轴位移

位移曲线是各轴圆周运动与直线运动的叠加。

a) X 轴 b) Y 轴

57

c) Z 轴 d) A 轴

e) B 轴

图 3.32 整体轨迹规划各轴速度.

X、Y、Z 轴的最大运动速度均为 0.3m/s,但是随之圆周半径的减小,而喷涂

运动的线速度没有变化,因此圆周运动的角速度变得越来越大,因此 A、B 轴的

运动速度变得越来越大。A 轴从 0.5rad/s 增加到 1.0rad/s,B 轴从 0.12rad/s 增加到

0.38rad/s。在进行轨迹规划时,在限制速度的同时,也要对角速度进行限制,如果

速度太大,会带来较大的向心加速度,增加控制系统的负担。

58

a) X 轴 b) Y 轴

c) Z 轴 d) A 轴

e) B 轴

图 3.33 整体轨迹规划各轴加速度.

由于加速度较大且加速时间段,因此在加速度曲线中出现了许多尖峰。其中

X 轴加速度最大,为3.0m/s2,在系统可以承受的范围内。A、B 转动轴的加速度

59

呈逐渐增长的趋势,因为随着半径变小、角速度增加,同样时间内加速到更大的

角速度,就需要更大的角加速度。

3.3.3 控制结果仿真

首先,通过运动学逆解得到 X、Y、Z 轴的驱动指令。因为喷涂圆周轨迹时

A、B 轴的转动在 X、Y、Z 方向有投影,使得 X、Y、Z 三轴必须经过一定的补

偿才能保证喷枪头的轨迹为预期的圆弧。图 3.34 中虚线表示喷头的空间轨迹,经

过运动学逆解,得到 Z 轴末端的空间轨迹如图 3.34 中实线所示。

图 3.34 运动学逆解得到的轨迹

图 3.34 中虚线所示的轨迹与图 3.30 中的轨迹相同,指的是喷头运行的轨迹,

是 X、Y、Z、A、B 五轴运动叠加得到的。而实线所示的轨迹为经过运动学逆解

之后得到的,Z 轴末端运动的轨迹,由 X、Y、Z 三轴的运动叠加得到。X、Y、

Z 三轴的位移如图 3.35、速度如图 3.36、加速度规划如图 3.37。

60

a) X 轴 b) Y 轴

c) Z 轴

图 3.35 运动学逆解各轴位移

对比图 3.35 与图 3.31,发现 X 轴的轨迹差别最大,在图 3.31 中,喷涂圆周

轨迹时 X 轴不需要运动,但是由于 A、B 轴转动引起的运动,需要 X 轴做一定的

补偿,保证喷枪喷头始终在 YZ 平面内。此外,Y、Z 轴的运动范围有所加大,来

补偿 A、B 轴的运动。

61

a) X 轴 b) Y 轴

c) Z 轴

图 3.36 运动学逆解各轴速度.

X、Y 轴的最大速度均为 0.3m/s,X 轴在直线运动段达到最大速度,Y 轴在运

动到圆周顶端时达到最大速度。Z 轴在圆周运动启动和结束阶段达到最大速度,

为 0.5m/s,这是因为启动和结束阶段,A 轴与 Z 轴垂直,A 轴转动引起的运动达

到最大值,为达到控制精度,需要 Z 轴在基础运动上进行补偿.

62

a) X 轴 b) Y 轴

c) Z 轴

图 3.37 运动学逆解各轴加速度.

由于加速度大,加速时间长,加速度曲线中有尖峰出现。X 轴加速度最大,

达到3m/s2,在系统可以承受的范围内。随之喷涂轨迹的减小,Z 轴的最大加速度

呈逐渐减小的趋势。

通过对于五轴联动系统的仿真,得到误差曲线如下。

63

a) X 轴

b) Y 轴

c) Z 轴

图 3.38 运动学控制器终端仿真误差

64

X、Y、Z 三轴的最大误差均为 0.7mm,其中 X 轴的最大误差在直线运动的启

动阶段产生,Y 轴的最大误差在圆周运动顶端产生,Z 轴的最大误差在圆周运动

的启动阶段产生。对比误差曲线(图 3.38)与运动指令的位移(图 3.35)、速度

(图 3.36)、加速度(图 3.37),可以发现,虽然最大误差通常在加速度最大处

取得,如 X、Z 轴;但是各轴的误差曲线与速度曲线形态十分相似,说明速度对

系统精度的影响。

65

第 4 章 基于变结构的机器人控制技术

4.1 变结构控制技术

变结构控制的本质在于控制的不连续性,系统结构可以根据系统状态而进行

不断变化。正是因为这种不连续性,系统可以沿着设计好的状态轨迹(滑动模态)

运动,并伴随有小幅、高频的振动。这种“滑动模态”是可以人为设计的,并且

与系统的参数以及扰动无关。因此,使用滑模变结构控制的系统就具有很好的鲁

棒性,无需进行参数在线辨识也能获得良好的控制效果。下面介绍变结构控制技

术的普遍定义。

首先假设存在一非线性控制系统,其状态方程组如(4-1)所示

𝐱 = 𝐟(x, u, t) (4-1)

其中各变量含义如下:

表 4-1 普遍变结构控制技术的变量含义

变量 含义 定义域

𝑥 系统状态变量 𝒙 ∈ 𝑹𝒏

𝑢 系统输入变量 𝒖 ∈ 𝑹𝒎

𝑡 时间 𝒕 ∈ 𝑹

变结构控制所要解决的问题有两点:

1). 确定切换函数向量

𝒔(𝒙), 𝒔 ∈ 𝑹𝒎 (4-2)

2). 寻求变结构控制

𝒖𝒊(𝐱) = {

𝑢𝑖

+(𝒙), 𝑠𝑖(𝒙) > 0

𝑢𝑖

−(𝒙), 𝑠𝑖(𝒙) < 0

(4-3)

从而使得系统满足以下条件:

a) 满足到达条件:对于状态空间𝒙 ∈ 𝑹𝒏,切换面𝑠𝑖(𝒙) = 0以外的系统状态

将于有限时间内到达切换面。

b) 切换面为滑动模态,滑动运动稳定且动态品质良好。

可以发现,变结构控制是分为两个阶段的,第一阶段位于切换面以外,第二

阶段在滑移面内。条件 a) 保证了对于状态空间的所有状态,都能在有限时间内到

达切换面,即整个空间都是切换面𝑠𝑖(𝒙) = 0的吸引域,具有全局稳定性。然而条

件 a)并不考虑系统在切换面内的品质与稳定性,这正是由条件 b) 决定的。下面

对条件 a)、b). 进行阐述。

66

条件 a) 到达条件要求系统状态微分方程(4-4)

𝐱 + = 𝐟(x, u+(𝑥), t), s(x0) > 0 (4-4)

的解

x+(𝑡) = 𝑥+(𝑡, 𝑥0, 𝑡0),𝑠(𝑥0) > 0 (4-5)

趋近于切换面𝑠𝑖(𝒙) = 0,并在有限时间内到达切换面。该条件可以用以下数

学公式表达。

s (x+(𝑡)) < 0, t ≥ t0 (4-6)

且存在正实数τ,使得

s(x+(𝜏, 𝑥0, 𝑡0)) = 0 (4-7)

类似的,对于𝑠(𝑥0) < 0

系统微分方程

𝐱 − = 𝐟(x, u−(𝑥), t), s(x0) < 0 (4-8)

的解

x−(𝑡) = 𝑥−(𝑡, 𝑥0, 𝑡0),𝑠(𝑥0) < 0 (4-9)

满足以下关系

s (x−(𝑡)) > 0, t ≥ t0 (4-10)

且存在正实数τ′,使得

s(x−(𝜏′, 𝑥0, 𝑡0)) = 0 (4-11)

以上到达条件可以简单写为

s < 0, 𝑠 > 0

s > 0, 𝑠 < 0

(4-12)

或者是

ss < 0 (4-13)

我们可以发现(4-13)构成了形如(4-14)所示

V(x) = s(x)2 (4-14)

的李雅普诺夫函数的必要条件。式(4-14)在切换面的领域内是正定的,而根据

式(4-13)可知,李雅普诺夫函数的导数

V (x) = 2 · ss (4-15)

是负定的。那么如果系统满足(4-13),(4-14)就是系统的一个条件李雅普诺夫

67

函数,系统最终将稳定到切换面𝑠𝑖(𝒙) = 0上来。

条件 b). 则讨论了系统在切换面上的动态品质。当系统在滑移面内运动时,

需要满足

s(x(t)) = 0

s (x(t)) = 0

(4-16)

展开第二个式子得到

𝒔 =

𝜕

𝜕𝒙

𝑠(𝑥) · 𝒙 =

𝜕

𝜕𝒙

𝑠(𝑥) · 𝒇(𝒙, 𝑢, 𝑡) = 0 (4-17)

其中

𝜕

𝜕𝒙

𝑠(𝑥) = [

𝜕

𝜕𝑥1

s,

𝜕

𝜕𝑥2

s, … ,

𝜕

𝜕𝑥𝑛

s, ] (4-18)

由(4-17)可以解出输入向量

ue(𝑥) (4-19)

保证系统沿切换面运动的输入驱动力。据此系统的微分方程可以表示为

𝒙 = 𝒇(𝑥, 𝒖𝒆(𝑥), 𝑡) (4-20)

保证切换面的动态品质,就是保证(4-20)的动态品质,比如稳定性、快速性等。

4.2 同步带的变结构控制

控制器的设计参照斯洛文尼学者 A. Hace 等人的工作,他们的团队对一台激

光切割机的同步带传动系统采用了滑模变结构的控制方法,取得了良好的控制效

果。在抑制系统振动和增加系统鲁棒性方面都取得了良好的效果。

控制器的设计将从 4.2.1 控制算法设计、4.2.2 鲁棒位置控制器、错误!未找到

引用源。错误!未找到引用源。三个方面展开。

4.2.1 控制算法设计

控制器的设计目标是达到预定的闭环特性,首先从单输入单输出的单自由度

系统入手,该系统的状态空间描述如下。

{

z 1 = z2

z 2 = f(𝐳) + b(𝐳) ∙ (u(t) − d(t))

(4-21)

式中各个变量的含义如下

表 4-2 变结构控制器变量含义

68

变量 含义

𝒛 = [𝑧1, 𝑧2]

𝑇 状态向量

𝑢(𝑡) 输入信号

𝑑(𝑡) 干扰信号

𝑓(𝑡) 系统非线性项

𝑏(𝑡) 系统非线性系数

转化为标准形式后方程如下

{

z 1 = z2

z 2 = b̂ ∙ (u(t) − dtotal(𝐳, u, t))

(4-22)

其中b̂为b(𝐳)的估计值,dtotal则包含了所有的干扰和误差,包括建模误差和估

计值得误差。

dtotal(𝐳, u, t) = b̂−1 ∙ (−f(𝐳) + b(𝐳) ∙ d(t) + (b̂ − b(𝐳)) ∙ u) (4-23)

根据 Bartolini 的工作,可以引入另外一个变量z3来完成系统的建模与控制。

z3 = b̂ ∙ (u(t) − dtotal(𝐳, u, t)) (4-24)

需要注意的是,变量z3在实际系统中是不可测量的,只是为了方便控制器的

设计而引入的一个变量。引入z3之后,此单自由度系统的阶次提高到三次,状态

空间描述如下。

{

z 1 = z2

z 2 = z3

𝑧 3 = b̂ ∙ (u (t) − d total(𝐳, u, t))

(4-25)

滑模控制器的设计期望是选择合适的输入u(t),使得系统的状态向量

[z1, 𝑧2, 𝑧3]

𝑇滑动到滑移面φ上去。

φ = {𝐳, z3: 𝜎(𝒛, 𝑧3, 𝑡) = 0} (4-26)

σ是二阶的滑动模态方程

σ = R(t) − (z3 + 𝒈𝑻 ∙ 𝒛) (4-27)

其中R(t)是连续函数,𝐠𝐓 = [𝑔1, 𝑔2], 𝑔1,2 > 0为系统的反馈增益,来保证系统

在滑移面上的滑动模态。当σ = 0满足时,系统的滑动模态满足下面的方程,并且

不受干扰影响。

𝑧3 + g2 ∙ z2 + 𝑔1 ∙ 𝑧1 = 𝑅(𝑡) (4-28)

确定滑动模态的滑移面之后,则需要确定滑移面的吸引域,即处于吸引域中

的所有状态,都将滑动到该滑移面。或者说,在吸引域中的所有状态,都处于以

滑移面为平衡态的渐进稳定状态。而判断稳定的常用工具就是李雅普诺夫第二方

法,因此构造该系统的李雅普诺夫函数如下。

V(σ) =

σ2

2

(4-29)

69

李雅普诺夫第二方法为,对于状态空间∅ = {𝐱: ∆(x) = 0}中的所有状态,当李

雅普诺夫函数V ≥ 0,导数V < 0时,该状态空间∅就是系统的吸引域。如果在全局

状态空间都成立,那么该系统就是全局稳定的。

对于本文讨论的系统而言,V ≥ 0恒成立,V (𝜎) = 𝜎 ∙ 𝜎 。

所以,系统全局稳定的条件就转化为𝜎 ∙ 𝜎 < 0,根据 Sabanovic 等人的工作,

可以令滑移面状态函数σ满足以下关系。

σ = −𝐷 ∙ 𝜎, 𝐷 > 0 (4-30)

将式(4-27)带入,得到

σ = 𝑅(𝑡) − 𝒈𝑇 ∙ 𝒛 − ?̂? ∙ (𝑢 − 𝑑 𝑡𝑜𝑡𝑎𝑙) (4-31)

当输入指令满足以下关系

u = b−1 ∙ (𝑅(𝑡) − 𝒈𝑇 ∙ 𝒛 + 𝐷 ∙ ∫𝜎 𝑑𝑡) (4-32)

此时

σ = −𝐷 ∙ 𝜎 + ?̂? ∙ 𝑑 𝑡𝑜𝑡𝑎𝑙 (4-33)

可以看到,当系统干扰变化较慢时(𝑑 𝑡𝑜𝑡𝑎𝑙 ≈ 0),σ = −𝐷 ∙ 𝜎,即V = −𝐷 ∙ 𝜎 ∙

𝜎 < 0满足李雅普诺夫的稳定性定理,系统可以从任意状态滑移到滑移平面上。

4.2.2 鲁棒位置控制器

在介绍具体的控制器参数设计之前,首先要介绍一下整体的设计思想。对于

图中所示的复杂四阶系统,固有频率较低,控制效果不佳。采用滑模控制器就是

为了提高频带,改善控制对象结构,进而改进控制效果。具体实现的方法就是,

将四阶控制对象分为两个二阶系统来控制,最后再将两个系统串接在一起进行参

数调配。两个控制系统分别为带伸长量系统和平台位移系统。带伸长量系统的受

控变量为w,平台位移系统的受控变量为x。

首先对平台位移系统进行设计,受控变量是x,也是系统的最终受控变量。控

制方程如下

m · ẍ = Fe − fd (4-34)

式中Fe为等效的拉力,即二阶系统的输入量,fd指的是作用在平台上的干扰

外力。控制的目标是使得系统输出量无限趋近于期望位移xd(𝑡)。根据 4.1 节的推

导,选择滑模流变域如下

φ = {x, x , ẍ: 𝜎(x, x , ẍ, 𝑡) = 0} (4-35)

其中𝜎函数根据期望位移xd(𝑡)选择如下

σ = (ẍd − ẍ) + Kv · (x

d − x ) + Kp · (x

d − x) (4-36)

70

根据 4.1 节导出的控制律,当输入量满足以下方程,

Fe = m · (ẍc + D · ∫ 𝜎 𝑑𝑡) (4-37)

系统可以稳定在滑移面φ = {x, x , ẍ: 𝜎(x, x , ẍ, 𝑡) = 0}上

其中

ẍc = ẍd + Kv · (x

d − x ) + Kp · (x

d − x) (4-38)

对比式(4-36)、式(4-38)两式,可以得到

σ = ẍc − ẍ (4-39)

那么

∫𝜎 𝑑𝑡 = ∫(ẍc − ẍ)𝑑𝑡 = ∫ ẍc 𝑑𝑡 − x (4-40)

式中的ẍd、x d、xd为期望的控制量,x 、𝑥为平台实际的速度与位移,均可通

过轨迹规划或者传感器获得。于是得到控制框图如图 4.1 所示

同步齿形带

传动系统

τ

x

x

Kwf

1

m

1

s

m

·D

K

v

K

p

+

+

+

−

+

+

+

+

+ −

−

ẍ𝑑

x 𝑑

xd

图 4.1 鲁棒性位置控制器

4.2.3 带伸长量控制

接下来是带伸长量系统的设计。因为该系统串接在输入量与平台位移之间,

所以需要响应速度足够快,对于设计好的滑模控制器而言,相当于一个常数。设

计方法与 3.1.2 节的方法类似。对于图 3.1 所示的同步带传动系统而言,其传递函

数如下:

71

Hw(𝑠) =

𝜔𝑛

2

𝑠2 + 𝜔𝑛

2

(4-41)

其中𝜔𝑛

2 = Kw/J

带宽较窄,响应速度不高。所以采用极点调配的方式,将系统的传递函数改

变成下面的形式

Hw

𝑑 =

𝜔𝑤

2

𝑠2 + 2𝜉𝑤𝜔𝑤 · 𝑠 + 𝜔𝑤

2

(4-42)

图 3.1 所示控制器中,调配的控制增益需满足以下关系

{

Kwp = 𝐽 · (𝜔𝑤

2 − 𝜔𝑛

2)

Kwv = J · 2𝜉𝑤𝜔𝑤

(4-43)

通过调节,得到的最终控制参数如表 4-3 所示

表 4-3 同步带变结构控制器参数

参数符号 含义 数值 单位

Kp 变结构控制器位置环增益 100 s−2

Kv 变结构控制器速度环增益 30 s−1

Kwp 带控制器位置环增益 −4.9 × 104 s−2

Kwv 带控制器速度环增益 293 s−1

D 变结构控制器趋近频率 20 s

4.3 变结构控制性能分析

那么这一控制器的控制效果如何,我们将从稳定性、快速性和精度三个方面

进行分析。在分析之前,需要导出系统的传递函数。

4.3.1 同步带变结构控制系统的传递函数

将图 3.1 与图 4.1 所表示的系统结合,得到变结构控制器的控制框图如图

4.2 所示。

72

Kwf

1

m

1

s

m

·D

K

v

K

p

+

+

+

−

+

+

+

+

+ −

−

ẍ𝑑

x 𝑑

xd

1

s

ẅ w

−

+

−

w

τw

1

𝐽𝑤

Kw

1

s

τ

−

+

k0

1

m

F ẍ

x

x 1

s

1

s

Kwp + 𝐾𝑤𝑣𝑠

图 4.2 变结构控制器控制框图

根据系统结构框图,可以得到以下方程组

𝑋0(𝑠) =

𝐹𝑤 − 𝑓𝑑

𝑚 · 𝑠2

(4-44)

𝐹𝑤(𝑠) = 𝐾 · 𝑤(𝑠) (4-45)

𝑤(𝑠) =

𝐹𝑑 − 𝜏𝑑

𝐽𝑤 · (𝑠2 + 𝛼𝑠 + 𝛽)

(4-46)

𝐹𝑑(𝑠) = (𝑀𝑒 +

𝐵𝑒

𝑠

) · 𝑋𝑐 − 𝐵𝑒 · 𝑋 𝑜 (4-47)

𝑋𝑐(𝑠) = 𝐾𝑝 · (𝑋

𝑑(𝑠) − 𝑋𝑜(𝑠)) + 𝐾𝑣 · (𝑋

𝑑(𝑠) − 𝑋 𝑜(𝑠)) + ?̈?𝑑(𝑠) (4-48)

其中Ẍd、𝑋 𝑑、𝑋𝑑为输入量,𝑋0、𝑋 𝑜为输出量,并且满足以下关系

{

Ẍd = 𝑠2 · 𝑋𝑑

𝑋 𝑑 = 𝑠 · 𝑋𝑑

𝑋 𝑜 = 𝑠 · 𝑋𝑜

(4-49)

将(4-48)代入(4-47),可以得到

𝐹𝑑(𝑠) = (𝑀𝑒 +

𝐵𝑒

𝑠

) · (𝐾𝑝 · (𝑋

𝑑(𝑠) − 𝑋𝑜(𝑠)) + 𝐾𝑣 · (𝑋

𝑑(𝑠) − 𝑋 𝑜(𝑠)) + ?̈?𝑑(𝑠)) − 𝐵𝑒𝑋 𝑜 (4-50)

(4-50)代入(4-46),得到

𝑤(𝑠) =

(𝑀𝑒 +

𝐵𝑒

𝑠 ) · (

𝐾𝑝 · (𝑋

𝑑(𝑠) − 𝑋𝑜(𝑠)) +

𝐾𝑣 · (𝑋

𝑑(𝑠) − 𝑋 𝑜(𝑠)) + ?̈?𝑑(𝑠)

) − 𝐵𝑒 · 𝑋 𝑜 − 𝜏𝑑

𝐽𝑤 · (𝑠2 + 𝛼𝑠 + 𝛽)

(4-51)

(4-51)代入(4-45),得到

73

𝐹𝑤(𝑠) = 𝐾

(𝑀𝑒 +

𝐵𝑒

𝑠 ) · (

𝐾𝑝 · (𝑋

𝑑(𝑠) − 𝑋𝑜(𝑠)) +

𝐾𝑣 · (𝑋

𝑑(𝑠) − 𝑋 𝑜(𝑠)) + ?̈?𝑑(𝑠)

) − 𝐵𝑒 · 𝑋 𝑜 − 𝜏𝑑

𝐽𝑤 · (𝑠2 + 𝛼𝑠 + 𝛽)

(4-52)

(4-52)代入(4-44),得到输出量与其它参数的传递关系:

𝑋0(𝑠) =

𝐾 ·

(𝑀𝑒 +

𝐵𝑒

𝑠 ) ·

(

𝐾𝑝 · (𝑋

𝑑(𝑠) − 𝑋𝑜(𝑠))

+

𝐾𝑣 · (𝑋

𝑑(𝑠) − 𝑋 𝑜(𝑠))

+

?̈?𝑑(𝑠) )

− 𝐵𝑒 · 𝑋 𝑜 − 𝜏𝑑

𝐽𝑤 · (𝑠2 + 𝛼𝑠 + 𝛽)

− 𝑓𝑑

𝑚 · 𝑠2

(4-53)

已知

Me =

𝐽𝑤 · 𝑚 · 𝛽

𝐾

Be = 𝐷 · Me

(4-54)

将(4-54)代入传递函数(4-53),整理之后得到

Xo =

𝛽(𝑠 + 𝐷) · (𝐾𝑝 · 𝑋

𝑑 + 𝐾𝑣 · 𝑋

𝑑 + Ẍd)

−𝛽(𝑠 + 𝐷)𝐾𝑣 · 𝑋 𝑜 − 𝛽𝐷𝑠 · 𝑋 𝑜 −

𝛽

𝑀𝑒 𝑠 · 𝜏𝑑

−

(𝑠2 + 𝛼 · 𝑠 + 𝛽)

𝑚 𝑠 · 𝑓𝑑

𝑠3 · (𝑠2 + 𝛼 · 𝑠 + 𝛽) + 𝛽 · (𝑠 + 𝐷) · 𝐾𝑝

(4-55)

(4-49)代入(4-55)得到

Xo =

𝛽(𝑠 + 𝐷) · (𝐾𝑝 + 𝐾𝑣𝑠 + s2) · 𝑋𝑑 −

𝛽

𝑀𝑒 𝑠 · 𝜏𝑑

−

(𝑠2 + 𝛼 · 𝑠 + 𝛽)

𝑚

𝑠 · 𝑓𝑑

𝑠3 · (𝑠2 + 𝛼 · 𝑠 + 𝛽) + 𝛽𝐷𝑠2

+𝛽(𝑠 + 𝐷)𝐾𝑣𝑠 + 𝛽 · (𝑠 + 𝐷) · 𝐾𝑝

(4-56)

化简整理后得到

Xo =

𝛽(𝑠3 + (𝐷 + 𝐾𝑣)𝑠

2 + (𝐷 · 𝐾𝑣 + 𝐾𝑝)𝑠 + 𝐷𝐾𝑝) · 𝑋

𝑑

−

𝛽

𝑀𝑒 𝑠 · 𝜏𝑑 −

(𝑠2 + 𝛼 · 𝑠 + 𝛽)

𝑚 𝑠 · 𝑓𝑑

𝑠5 + 𝛼𝑠4 + 𝛽𝑠3 + 𝛽(𝐷 + 𝐾𝑣)𝑠2

+𝛽(𝐷 · 𝐾𝑣 + 𝐾𝑝)𝑠 + 𝛽𝐷𝐾𝑝

(4-57)

式(4-57)描述的是输出量Xo与期望轨迹Xd、电机端干扰力矩τd、平台端干扰力

fd的综合传递函数。而在接下来的分析中,则需要分别讨论输出量Xo与期望轨迹

74

Xd、电机端干扰力矩τd、平台端干扰力fd的关系,输出量Xo关于三者的传递函数

如下。

Xo与期望轨迹Xd的传递函数

Xo =

𝛽(𝑠3 + (𝐷 + 𝐾𝑣)𝑠

2 + (𝐷 · 𝐾𝑣 + 𝐾𝑝)𝑠 + 𝐷𝐾𝑝) · 𝑋

𝑑

𝑠5 + 𝛼𝑠4 + 𝛽𝑠3 + 𝛽(𝐷 + 𝐾𝑣)𝑠2

+𝛽(𝐷 · 𝐾𝑣 + 𝐾𝑝)𝑠 + 𝛽𝐷𝐾𝑝

(4-58)

Xo与电机端干扰力矩τd的传递函数

Xo = −

𝛽

𝑀𝑒 𝑠 · 𝜏𝑑

𝑠5 + 𝛼𝑠4 + 𝛽𝑠3 + 𝛽(𝐷 + 𝐾𝑣)𝑠2

+𝛽(𝐷 · 𝐾𝑣 + 𝐾𝑝)𝑠 + 𝛽𝐷𝐾𝑝

(4-59)

Xo与平台端干扰力fd的传递函数

Xo = −

(𝑠2 + 𝛼 · 𝑠 + 𝛽)

𝑚 𝑠 · 𝑓𝑑

𝑠5 + 𝛼𝑠4 + 𝛽𝑠3 + 𝛽(𝐷 + 𝐾𝑣)𝑠2

+𝛽(𝐷 · 𝐾𝑣 + 𝐾𝑝)𝑠 + 𝛽𝐷𝐾𝑝

(4-60)

从式(4-58)中可以看出,系统的传递函数与系统的固有参数无关,仅与控制器

的参数有关。这正是滑模变结构控制的特点,在这里用传递函数证明了这一点。

4.3.2 变结构控制器的稳定性分析

系统的稳定性,指的是一个系统在受到干扰、或者存在初始偏差的情况下回

归平衡状态的能力。对于任意一个物理系统,由于摩擦、阻尼、电阻等耗散器的

作用,系统一定存在平衡状态。而当处于平衡态的系统受到干扰出现偏差时,能

否在不受外力的情况下自动回归平衡态,就是系统的稳定性。本质上,稳定性分

析讨论的就是系统在自由振荡下的收敛性[24]。根据系统的稳定性,可以将系统

分为三类:稳定系统、临界稳定系统、不稳定系统。稳定系统在自由振荡过程中,

振幅逐渐减小直到趋近于零,系统最终达到稳定状态。不稳定系统的振幅则会逐

渐加强,直至发散。临界稳定系统介于稳定与不稳定之间,其振幅不增不减,保

持恒定。现实中的傅科摆由于阻力较其动量来说很小,半衰期很长,在一定的时

间段内振幅几乎没有衰减,就可以看做是临界稳定系统。显然,只有稳定系统才

能实现控制功能。稳定系统还有平稳性的要求,换句话说,系统的动态品质要好。

动态品质指系统在自由振荡过程中的振幅和频率,即受控量以给定值为基点的振

幅和频率。好的动态品质要求振幅小、频率低、响应速度快。特别是对于机床伺

服系统来说,最好没有超调,否则会激发一些未建模的模态,引起机床的振动,

75

轻则影响控制效果,严重时甚至会破坏机床。

关于系统的稳定性的判定,有以下定理。

定理 4.3.2-1 一个线性系统为稳定的充分必要条件是它的微分方程的特征多

项式的全部零点都位于左半复数平面[25]。

在此基础上,衍生出了一系列判据:劳斯判据、赫尔维茨判据、奈奎斯特判

据等。由定理 4.3.2-1 可知,系统的稳定性只和系统的特征多项式有关,与输入、

干扰无关。因此系统的稳定性可以唯一的由特征多项式确定,是系统的固有属性。

对于该变结构控制系统,传递函数见(4-57),系统的特征多项式为

∆= 𝑠5 + 𝛼𝑠4 + 𝛽𝑠3 + 𝛽(𝐷 + 𝐾𝑣)𝑠

2 + 𝛽(𝐷 · 𝐾𝑣 + 𝐾𝑝)𝑠 + 𝛽𝐷𝐾𝑝 (4-61)

令∆= 0,得到控制系统的极点:

{

𝑃1 = −2.68

𝑃2 = −17.8

𝑃3 = −83.6 − 46.5𝑖

𝑃4 = −83.6 + 46.5𝑖

𝑃5 = −412

(4-62)

为了后续分析,不考虑干扰𝜏𝑑、𝑓𝑑的影响,根据(4-58)得出系统的零点为:

{

𝑍1 = −2.68

𝑍2 = −20

𝑍3 = −37.3

(4-63)

使用 MATLAB 工具,绘制传递函数(4-58)的零极点分布图如下

76

图 4.3 变结构控制器的零极点分布

由式(4-62)和图 4.3 可以发现,系统的极点全部具有负实部,位于复平面的负

半平面,因此该变结构控制系统稳定。

4.3.3 变结构控制器的快速性分析

在 4.3.2 节对于稳定性的讨论中我们提到,稳定性指的是系统在受到一定干

扰、或者初值有一定偏差的情况下,自由振荡过程中的稳定性。而快速性则描述

了在自由振荡过程中,振荡衰减的快速程度。振荡衰减越快,说明系统响应性能

越好;衰减越慢,则说明系统响应迟钝,惯性比较大,难以跟踪变化率较大的信

号。由于室内温度的控制是一个惯性非常大的系统,常见的空调就是一个响应速

度迟钝的例子。快速性是衡量系统质量的重要指标,特别是对于机器人的高速、

高精度加工。由于高速、高精度加工的轨迹比较复杂,上层指令变化非常快,如

果不能迅速地跟踪运动指令,就会造成较大的轨迹误差。因此,提高机器人控制

系统的快速性,对于机器人高速加工的精度有重要意义。

通常检测控制系统快速性的方法就是,给定一个典型输入信号,测量输出量

接近给定量的时间,以这个时间为衡量系统快速性的标准,这个时间被称为响应

时间。通常选定的典型信号有单位阶跃响应、脉冲响应、速度响应等,这里选用

单位阶跃响应。因为有时候输出信号只会无限接近给定信号而不会相等,因此还

77

需要引入误差带的概念。设误差带为 5%,则在给定信号x0 ± 5%x0的范围称为误

差带。当输出信号达到并永远落在误差带中时,在工程意义上已经认为系统稳定。

响应时间就是输出信号最后一次穿过误差带的时间。此外,对于阶跃响应,超调

量也是衡量快速性的一个指标,定义为响应曲线的峰值超过给定量的部分与给定

量的比值。

图 4.4 变结构控制器单位阶跃响应曲线

系统的超调量为𝜎 = 0.29,对于±5%的误差带,系统的响应时间为ts = 0.044𝑠。

系统的这一特性,可以从零极点分布图中得出。在图 4.3 中,系统存在 5 个

极点,三个零点,其中三个极点在实轴上,两个极点在复平面内,三个零点全部

在实轴上。根据系统的零极点分布(式(4-62)和式(4-63)),可以发现,尽管极点

P1、P2 靠近虚轴,但是存在两个零点与之相等或者相近,构成两对偶极子,对系

统性能没有影响。而极点 P5 离虚轴很远,因此对性能的影响也可以忽略。所以系

统的主导极点为分布在复平面的一对共轭极点 P2、P3,此时变结构控制系统近似

为二阶振荡系统,与二阶振荡系统的阶跃响应相似。

4.3.4 变结构控制器的频率特性分析

系统的传递函数是时域函数经过拉普拉斯变换得到的,拉普拉斯变换是傅里

78

叶变换的特殊形式。根据傅里叶分析原理,所有的周期函数都可以分解为各阶谐

波的叠加,而所有的非周期函数则可以分解为频谱密度函数的叠加。因此,系统

对于不同频率正弦信号的响应,可以反映出系统在频域的性能。使用相同幅值、

不同频率的正弦信号输入系统,分析输出幅值以及相位差与信号频率的关系,就

得到了系统的幅频特性曲线与相频特性曲线。

通过系统的频率特性,可以得到系统以下性能。

1) 零频幅值 M(0)

零频幅值 M(0)指的是系统幅频响应曲线在频率为 0 时的取值,可以理解

为频率为零时的系统增益,反应了系统的单位阶跃响应是否存在稳态误

差。当 M(0)=1 时,该环节的增益为 1,不存在稳态误差,即ess = 0。当

M(0) ≠ 1时,说明系统存在稳态误差,ess ≠ 0。

2) 谐振峰值 M

谐振峰值 M 指的是系统幅频特性曲线的极大值,对应的频率ωm称为谐

振频率,反应系统的平稳性。如果谐振峰值 M 大,说明系统“阻尼”弱,

动态过程中超调量会比较大,平稳性差。反之,超调量较小,系统平稳性

好。

3) 带宽频率ωb

带宽频率ωb指幅频特性M(ω)衰减到零频幅值M(0)的√2/2 倍时所对应

的频率。带宽频率ωb高,说明幅频特性曲线M(ω)由M(0)到√2/2 · M(0)

的频带较宽,说明系统对于高频信号的响应能力强,失真较小,可以处

理快速变化的信号。

4) 剪切斜率

剪切斜率指的是幅频特性曲线M(ω)在带宽频率ωb处的斜率。剪切斜率越

陡,说明系统对于高频正弦信号的衰减速度越快,即抗高频干扰的能力

强。

下面分别画出(4-58)、(4-59)、错误!未找到引用源。的幅频响应,并以此来分

析系统对于期望轨迹Xd、电机端干扰力矩τd、平台端干扰力fd的响应。

输出与输入的频率特性:

79

图 4.5 变结构控制器输出与输入的频率特性

从图 4.5 中可以看出,零频幅值M(0) = 0,系统对于输入没有稳态误差。但

是系统存在谐振峰,谐振频率ωm = 80𝑟𝑎𝑑/𝑠,传递环节与二阶环节类似,存在超

调。系统的频带ω𝑏 = 245𝑟𝑎𝑑/𝑠,比较宽能够保证较好的快速性。

输出与电机转轴端干扰的频率特性:

图 4.6 变结构控制器输出与电机转轴端干扰的频率特性

80

从图 4.6 可以看出,系统的零频幅值在-100dB 以下,说明系统对于干扰的衰

减作用很强,能够起到很好的抑振作用。但是在ωm = 10𝑟𝑎𝑑/𝑠处,会有一个谐振

峰出现,即系统对于中频段的干扰控制效果不够好。

输出与平台端干扰的频率特性:

图 4.7 变结构控制系统输出与平台端干扰的频率特性

从图 4.7 可以看出,系统对于平台端干扰的控制效果非常明显,零频幅值在

-140dB 以下。但由于谐振峰的存在,对于中频段的干扰控制不是很理想。

4.3.5 变结构控制器的误差仿真

对于单轴同步齿形带传动系统,现规划轨迹如图 4.8 所示。描述了系统从x =

3.5处出发,做行程为 3m 的往返运动。匀速运动阶段的速度为0.3m/s,最大加速

度6m/s2,加速模式为正弦 S 形加速。

81

图 4.8 单轴轨迹规划

仿真得到的结果如图 4.9 所示

图 4.9 变结构控制器单轴仿真误差.

正如之前在 4.3.4 节中进行的频率特性分析一样,系统对于较大的启动速度

82

有超调,并引起机器人的振荡,但是振荡衰减很快,在加速阶段结束之后,误差

在短时间内就能趋于稳定值。

下面讨论干扰对于系统误差的影响。

首先是恒定干扰力:

a) fd = 0N b) fd = 10N

c) fd = 100N d) fd = 1000N

图 4.10 变结构控制器对恒定干扰的响应.

从图 4.10 可以看出,随着干扰力的增大,系统在启动前的偏移量越来越大,

这与仿真的方式有关。初始时刻,系统的控制信号为零,系统突然受到一个强干

扰的作用,会产生较大的偏置。但是系统启动后,随着控制信号的加入,干扰力

的作用被系统消除。对比图 3.12 可以发现,在返程的时候,图中 11s 的位置,运

动学控制器出现了较大的零点偏置,但是变结构控制器消除了外力的干扰。

接下来讨论交变干扰力的作用(幅值 100N)。

83

a) ω = π b) ω = 2π

c) ω = 4π d) ω = 8π

图 4.11 变结构控制器对于交变干扰力的响应.

从图 4.11 可以很明显的看出,变结构控制器对于交变干扰力的控制效果是

比较差的,干扰力引起的振荡幅值大概在 0.5mm 左右。可以发现,随着频率的增

加,引起振荡误差的幅值呈现先增后减的趋势,这与频率特性图 4.7 所展示的情

况相同。

4.4 喷涂机器人变结构控制仿真结果

4.4.1 机器人各轴参数

机器人各轴的物理参数可以在表 2-1 中获得,但是各轴的控制器参数却需要

分别调配和确定。由于变结构控制器的特殊性,控制效果与被控对象的结构无关,

只与控制器的参数有关。因此 X、Y、Z 三轴可以采用相同的控制参数,而 A、B

84

两轴需要进行单独的调配。现记录各轴控制器参数如下。

表 4-4 变结构控制器各轴控制参数

符号 含义 数值 单位

𝐾𝑝𝑥,𝐾𝑝𝑦,𝐾𝑝𝑧

X、Y、Z 三轴的变结构控制器的

位置环增益

100 s−2

𝐾𝑣𝑥,𝐾𝑣𝑦,𝐾𝑣𝑧

X、Y、Z 三轴的变结构控制器的

速度环增益

30 s−1

𝐾𝑤𝑝𝑥,𝐾𝑤𝑝𝑦,𝐾𝑤𝑝𝑧

X、Y、Z 三轴的带控制器位置环

增益

−4.9 × 104 s2

𝐾𝑤𝑣𝑥,𝐾𝑤𝑣𝑦,𝐾𝑤𝑣𝑧

X、Y、Z 三轴的带控制器速度环

增益

293 s

𝐷𝑥,𝐷𝑦,𝐷𝑧

X、Y、Z 三轴的变结构控制器趋

近频率

20 s

由于 A、B 轴的控制策略没有改变,依然采用表 3-4、表 3-5 的控制参数。

4.4.2 控制效果分析

对于图 3.30 所规划的圆锥工件表面喷涂轨迹,采用 3.3.2 节规划的加减速策

略,得到控制信号如图 3.35、图 3.36、图 3.37 所示。经过变结构控制系统仿真

之后,得到的误差信号如下。

a) X 轴

85

b) Y 轴

c) Z 轴

图 4.12 变结构控制器的终端仿真误差.

相比于 3.3 节的运动学控制结果(图 3.38),变结构控制器的性能有了显著

的提高。首先是精度方面,X、Y、Z 轴的最大跟踪误差为 0.5mm,在 Z 轴取得。

而 X、Y 轴,以及 Z 轴的大部分运动阶段,跟踪精度已经控制在了 0.3mm 以内。

而运动学控制器的精度在 0.6mm 以上。其次是快速性,对比误差曲线(图 4.12)

与运动指令的位移(图 3.35)、速度(图 3.36)、加速度(图 3.37),可以发现

跟踪精度是由运动指令的速度和加速度共同决定的。说明变结构控制器在响应速

度上比运动学控制器要快,能够跟踪更大变化更快的信号。在同等精度的要求下,

变结构控制器可以以更高的速度来运行。

86

第 5 章 结论与展望

本文对一台大行程五轴联动喷涂机器人进行建模仿真,分析了该机器人的特

性。通过运动学控制器的设计和仿真,分析了机器人的控制效果,特别是大行程

同步带传动系统的动力学特性。接下来,针对机器人建模困难、干扰复杂的问题,

设计了一种滑模变结构控制器,在提高系统鲁棒性和抗干扰能力方面,都有了改

善,达到了设计要求。

本文主要开展的工作:

1) 同步带传动系统的建模与分析。该喷涂机器人主要采用同步带传动,具有廉

价、高速、高效、大行程等特点,适应喷涂工艺的要求。但是同步带的低刚度

特性也给系统的控制带来很大的困难,共振频率较低,使得高速、高频的控

制策略难以实现。因此需要获得同步带传动系统的精确模型,才有希望获得

好的控制效果。同步带的模型表明,同步带系统阶次较高,且共振频率较低。

为了方便控制系统的设计,对系统模型进行降阶处理。与之前的高阶系统相

比,简化后的低阶系统保持了系统的低频特性,能够反映出同步带传动系统

的动态特性。

2) 框架式机器人的建模与分析。采用 D-H 方法求解喷涂机器人的运动学正逆解。

由于机器人的 X、Y、Z 轴两两之间相互垂直,因此运动学解耦。然而 A、B

轴的转动会在 X、Y、Z 方向上有投影,因此在进行圆周轨迹喷涂时,需要 X、

Y、Z 做一些补偿运动。

3) 喷涂机器人的运动学控制器设计与仿真。在建立机器人模型的基础上,运动

学控制器被设计出来。由于传动的工业三环控制器对于四阶同步带系统的控

制效果不够好,因此在系统中加入了带伸长量控制器,以此来拓宽系统的频

带,提高动态性能。采用运动学控制的喷涂机器人,其单轴仿真精度能够达

到 0.8mm,也具有了一定的抗干扰能力。然而外力的干扰,比如 Z 轴自重带

来的恒定外力,会对系统造成较大的偏差,当干扰力为恒定 1000N 时,系统

的稳态偏差为 0.3mm。

4) 喷涂机器人的变结构控制器设计。工业三环的控制效果,与建模的精确度有

关,模型越准确、参数与实际值越接近,控制效果就越好。但是对于同步带传

动的喷涂机器人,由于模型复杂、影响因素多,获得精确的模型和参数比较

困难。因此本文设计了一种滑模变结构控制器,由于滑移面与系统参数无关,

所以在系统参数变化的情况下,仍然能够保证设计的控制精度。在对于喷涂

87

轨迹的仿真过程中,变结构控制器达到了平均 0.3mm,最大不超过 0.5mm 的

跟踪误差。此外,对于 1000N 的恒定外力偏置,系统取得了良好的控制效果。

然而,本文对于该喷涂机器人的研究还远远不够,主要体现在以下几个方面:

1) 同步带建模不充分。同步带弹性系数是随平台的位置而变化的,但是本文在

研究过程中却将其视为恒定值。时变的弹性系数将会给系统带来什么样的影

响,有待进一步的讨论。此外,摩擦力对同步带传动系统的影响也不可忽视。

Jokinen 等人的研究表明,摩擦力是导致同步齿形带传动系统非线性的重要原

因[29]。然而在本文的研究过程中,由于无法获得摩擦力的参数,所以没有对

同步带系统的摩擦力进行建模,这会导致系统启动与反向时的非线性特征被

忽略。此外,同步带齿与带轮的冲击、带轮的偏心振动、带的横向振动都没有

考虑在内。而这些未建模特征有可能在实践中引起不可预测的问题。

2) 喷涂机器人没有进行动力学建模。本文在研究过程中并没有对你喷涂机器人

进行动力学建模,主要是因为系统 X、Y、Z 轴的运动解耦,动力学特征相互

影响不大,而 A、B 轴的质量相对较小,运动引起的干扰不大。但要想进一步

系统的控制精度和速度,这些动力学特性的影响就会变得重要起来。此外,

喷枪的喷涂过程中会产生怎样的反作用力,对机器人控制精度有着怎样的影

响,都是进一步提高喷涂效率需要研究的内容。

88

插图索引

图 1.1 航天产业 .................................................................................................... 1

图 1.2 同步齿形带以及工业应用 ........................................................................ 5

图 2.1 框架式喷涂机器人结构示意图 ................................................................. 8

图 2.2 同步带传动的物理模型 .......................................................................... 10

图 2.3 同步带布置方式. ....................................................................................... 11

图 2.4 简化后的同步带传动三质量模型 ........................................................... 11

图 2.5 三质量模型的幅频响应 .......................................................................... 13

图 2.6 三质量系统框图 ...................................................................................... 13

图 2.7 三质量模型对比双质量模型 .................................................................. 15

图 2.8 双质量系统框图 ...................................................................................... 16

图 2.9 带伸长量模型框图 .................................................................................. 16

图 2.10 电机电枢控制原理 ................................................................................ 17

图 2.11 电机控制模型框图 ................................................................................ 18

图 2.12 框架式喷涂机器人的 D-H 坐标系建立 ............................................... 19

图 3.1 同步带传动模型 ...................................................................................... 28

图 3.2 三环控制的整体控制框图 ...................................................................... 28

图 3.3 控制器电流环与带传动环节 .................................................................. 30

图 3.4 电流环控制控制性能分析. ..................................................................... 30

图 3.5 带伸长量控制器 ...................................................................................... 31

图 3.6 带伸长量控制器的性能分析 ................................................................... 32

图 3.7 改进后电流环的性能分析. ...................................................................... 32

图 3.8 典型超前控制器伯德图 .......................................................................... 33

图 3.9 速度环的闭环性能分析 ........................................................................... 34

89