杨氏模量.pdf

- 文件大小: 513.8KB

- 文件类型: pdf

- 上传日期: 2025-08-17

- 下载次数: 0

概要信息:

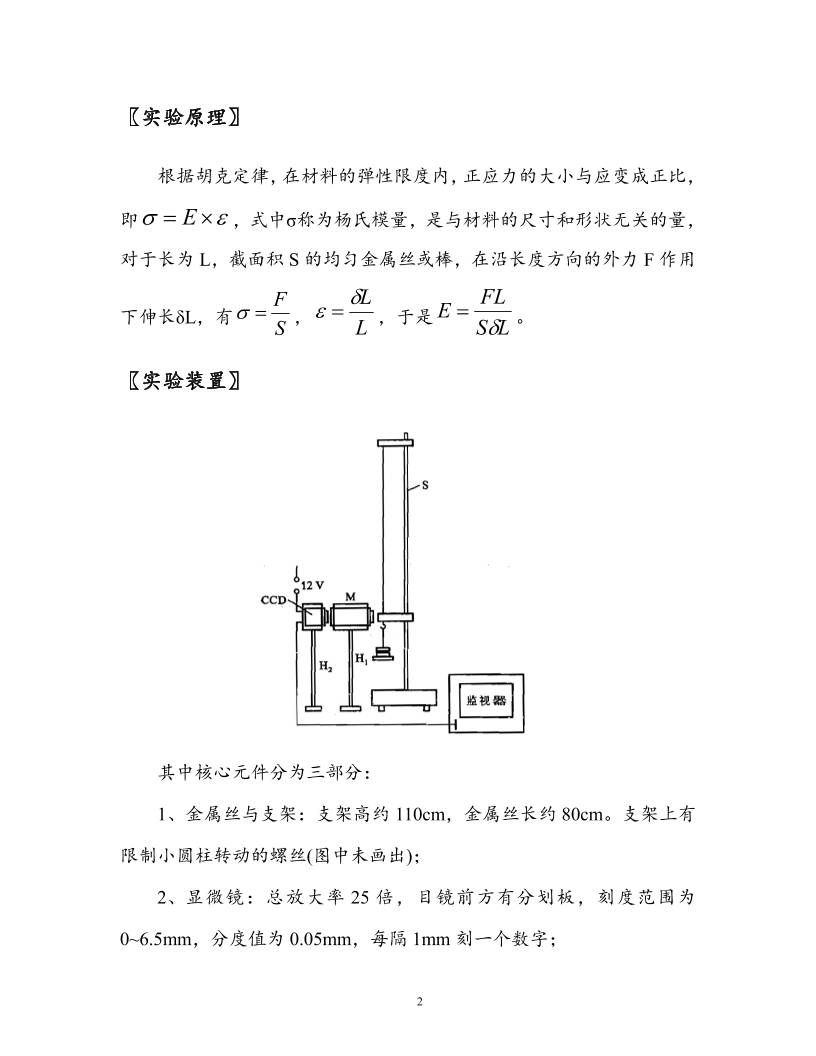

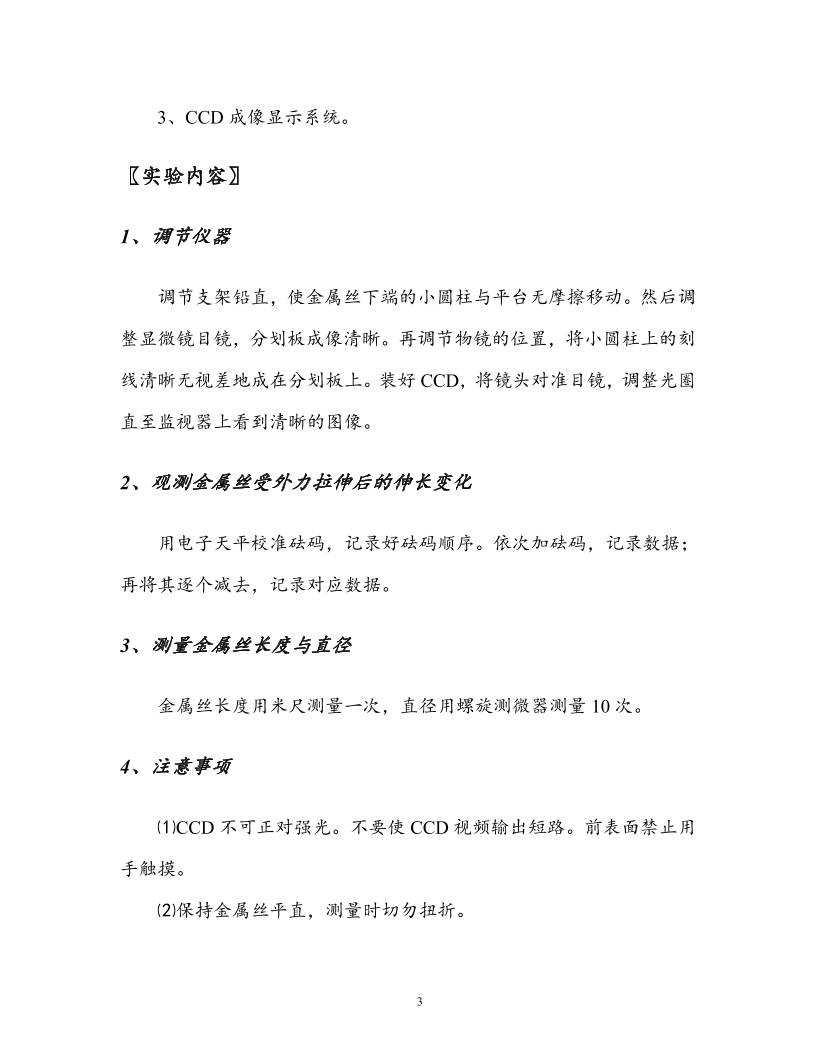

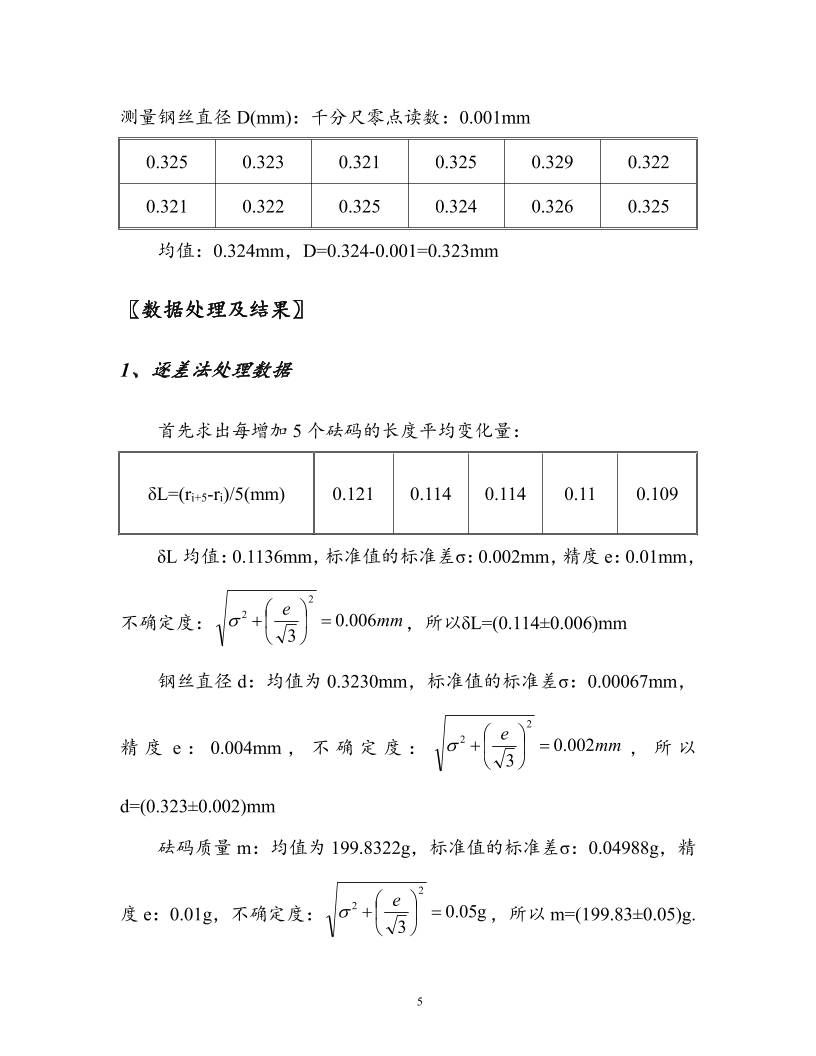

1 〖实验八〗 测定金属的杨氏模量 实验时间 2015年 3月 17日 报告时间 2015年 3月 18日 祁周 1300011454 周二下午第 2组 3号 一、CCD成像系统测定杨氏模量 〖目的要求〗 1、用金属丝的伸长测量杨氏模量; 2、用 CCD成像系统测量微小长度变化; 3、用逐差法,作图法和最小二乘法处理数据。 〖仪器用具〗 杨氏模量专用支架,显微镜,CCD成像系统(CCD摄像机、监视器), 带卡口的米尺(精度 1mm),螺旋测微器(精度 0.001mm),电子天平 (JA21002,2100g,10mg),砝码(约 200g/个)若干。 2 〖实验原理〗 根据胡克定律,在材料的弹性限度内,正应力的大小与应变成正比, 即 E ,式中σ称为杨氏模量,是与材料的尺寸和形状无关的量, 对于长为 L,截面积 S的均匀金属丝或棒,在沿长度方向的外力 F作用 下伸长δL,有 S F , L L ,于是 LS FLE 。 〖实验装置〗 其中核心元件分为三部分: 1、金属丝与支架:支架高约 110cm,金属丝长约 80cm。支架上有 限制小圆柱转动的螺丝(图中未画出); 2、显微镜:总放大率 25 倍,目镜前方有分划板,刻度范围为 0~6.5mm,分度值为 0.05mm,每隔 1mm刻一个数字; 3 3、CCD成像显示系统。 〖实验内容〗 1、调节仪器 调节支架铅直,使金属丝下端的小圆柱与平台无摩擦移动。然后调 整显微镜目镜,分划板成像清晰。再调节物镜的位置,将小圆柱上的刻 线清晰无视差地成在分划板上。装好 CCD,将镜头对准目镜,调整光圈 直至监视器上看到清晰的图像。 2、观测金属丝受外力拉伸后的伸长变化 用电子天平校准砝码,记录好砝码顺序。依次加砝码,记录数据; 再将其逐个减去,记录对应数据。 3、测量金属丝长度与直径 金属丝长度用米尺测量一次,直径用螺旋测微器测量 10次。 4、注意事项 ⑴CCD不可正对强光。不要使 CCD视频输出短路。前表面禁止用 手触摸。 ⑵保持金属丝平直,测量时切勿扭折。 4 〖数据表格〗 钢丝顶端位置与砝码质量的关系: i mi(g) m(g) r1(mm) r2(mm) ri(mm) δL= (ri+5-ri)/5 (mm) 0 0 0 2.24 2.24 2.24 1 100.34 100.34 2.32 2.34 2.33 0.605 2 199.77 300.11 2.46 2.49 2.475 0.57 3 200.11 500.22 2.58 2.59 2.585 0.57 4 199.76 699.98 2.7 2.71 2.705 0.55 5 200 899.98 2.82 2.81 2.815 0.545 6 199.69 1099.67 2.93 2.94 2.935 7 199.89 1299.56 3.04 3.05 3.045 8 199.82 1499.38 3.15 3.16 3.155 9 199.63 1699.01 3.26 3.25 3.255 10 199.82 1898.83 3.36 / 3.36 钢丝长度:起始位置:15.70cm,终止位置:96.29cm. 5 测量钢丝直径 D(mm):千分尺零点读数:0.001mm 0.325 0.323 0.321 0.325 0.329 0.322 0.321 0.322 0.325 0.324 0.326 0.325 均值:0.324mm,D=0.324-0.001=0.323mm 〖数据处理及结果〗 1、逐差法处理数据 首先求出每增加 5个砝码的长度平均变化量: δL=(ri+5-ri)/5(mm) 0.121 0.114 0.114 0.11 0.109 δL均值:0.1136mm,标准值的标准差σ:0.002mm,精度 e:0.01mm, 不确定度: mme 006.0 3 2 2 ,所以δL=(0.114±0.006)mm 钢丝直径 d:均值为 0.3230mm,标准值的标准差σ:0.00067mm, 精度 e: 0.004mm,不确定度: mme 002.0 3 2 2 ,所以 d=(0.323±0.002)mm 砝码质量 m:均值为 199.8322g,标准值的标准差σ:0.04988g,精 度 e:0.01g,不确定度: g05.0 3 2 2 e ,所以 m=(199.83±0.05)g. 6 钢丝长度 L=96.29-15.70=80.59cm,e=0.1cm,所以 L=(80.59±0.06)cm 取 g=9.801m/s2. 2 11 2 11 2222 2 11 2 10)02.070.1( 1002.0 %387.12 1069566.14 m NE m NE L L d d L L m m E E m N Ld mgLE 2、作图法和最小二乘法处理数据 7 斜率 值 5.68×10-4 标准差 0.07×10-4 回归系数 值 0.9992 2 11 2 11 222 2 11 2 4- 2 10)03.070.1( 1003.0 %749.12 106971.1 d 4Lg 10×0.07)(5.68 d 4Lgk m NE m NE k k d d L L E E m N k E E 〖讨论及思考〗 我们采用了两种手段来进行数据处理,效果基本是相同的,它们的 不确定位是一样的,所以我们可以认为两种方法在这一问题中的精确程 度基本相同。 二、梁的弯曲测定杨氏模量 〖目的要求〗 1、用梁的弹性弯曲测定金属材料的杨氏模量; 2、用读数显微镜测量微小长度的变化; 8 〖仪器用具〗 可移动的平行刀口及基座,金属梁,砝码及悬砝码的框架,读数显 微镜,米尺,游标卡尺,螺旋测微器。 〖实验原理〗 在梁的弹性限度内,不计梁自身的重力,梁中点的挠度λ,在λ远小 于 l时,有 3 3 4 ah GlE 。 其中 l为两刀口距离,a为梁的宽度,h为梁的厚度,G=mg,m为 悬挂砝码的质量。 实验装置如图所示 9 〖实验内容〗—测定梁样品材料的杨氏模量 如图搭好设备,并调好读数显微镜使金属框刀口的像清晰,然后读 出梁边缘位置。在砝码盘上顺序地加砝码,每次下降显微镜读出梁原来 边缘的位置。注意螺距差的问题。然后再反向做一次。最后测出梁的有 效长度,宽度和厚度。用作图法和逐差法计算杨氏模量。 〖数据表格〗 刀口位置与砝码质量的关系: i mi(g) m(g) r1(mm) r2(mm) ri(mm) 0 100.34 100.34 30.591 30.497 30.5440 1 199.77 300.11 29.472 29.372 29.4220 2 200.11 500.22 28.230 28.265 28.2475 3 199.76 699.98 27.136 27.114 27.1250 4 200.00 899.98 25.981 25.979 25.9800 5 199.69 1099.67 24.852 24.848 24.8500 6 199.89 1299.56 23.629 23.762 23.6955 梁的宽度 a(mm):(使用千分尺测量) 9.909 9.870 9.860 9.860 9.829 9.828 9.841 9.822 10 刀口距离 L:起始位置 2.96cm,终止位置 28.70cm。 梁的厚度 h(mm):(使用千分尺测量) 1.541 1.549 1.556 1.542 1.557 1.565 〖数据处理及结果〗 斜率 值 -0.00571 标准差 0.00001 回归系数 值 0.99999 梁的宽度 a:均值为 9.85238mm,标准值的标准差σ:0.01mm,精度 e: 0.004mm,不确定度: mme 01.0 3 2 2 ,所以 a=(9.85±0.01)mm. 11 梁的厚度 h:均值为 1.5517mm,标准值的标准差σ:0.004mm,精度 e:0.004mm,不确定度: mme 005.0 3 2 2 ,所以m=(1.552±0.005)mm. 刀口距离 L=28.70-2.96=25.74cm,e=0.1cm,所以 L=(25.74±0.06)cm. 取 g=9.801m/s2. 2 11 2 11 2222 2 11 3 3 3 3 10)02.099.1( 1002.0 %2100.133 10987011.1 4 00001.000571.0 4 m NE m NE h h a a k k L L E E m N kah gLE Eah gLk 〖讨论及思考〗 ⑴支柱之间相距不能太近,砝码不能过重,金属框刀口要尽量位于 梁的中间; ⑵用叉丝的交点对准中间刀口的尖端比较好,这样可以保证每次测 量的都是同一位置的λ; ⑶测 a、h用螺旋测微器,测 l用米尺,这是在估计了被测长度的量 级以后,为了使相对不确定度大致在同一量级的考虑,因为合成后的相 12 对不确定度基本由具有最高量级不确定度的因子所决定。想测准 l,要 尽量保证端面与测量尺的端面对齐,此外可以多次测量减小误差。

缩略图:

当前页面二维码

工程招标采购

工程招标采购 搞笑表情

搞笑表情 微信头像

微信头像 美女图片

美女图片 APP小游戏

APP小游戏 PPT模板

PPT模板